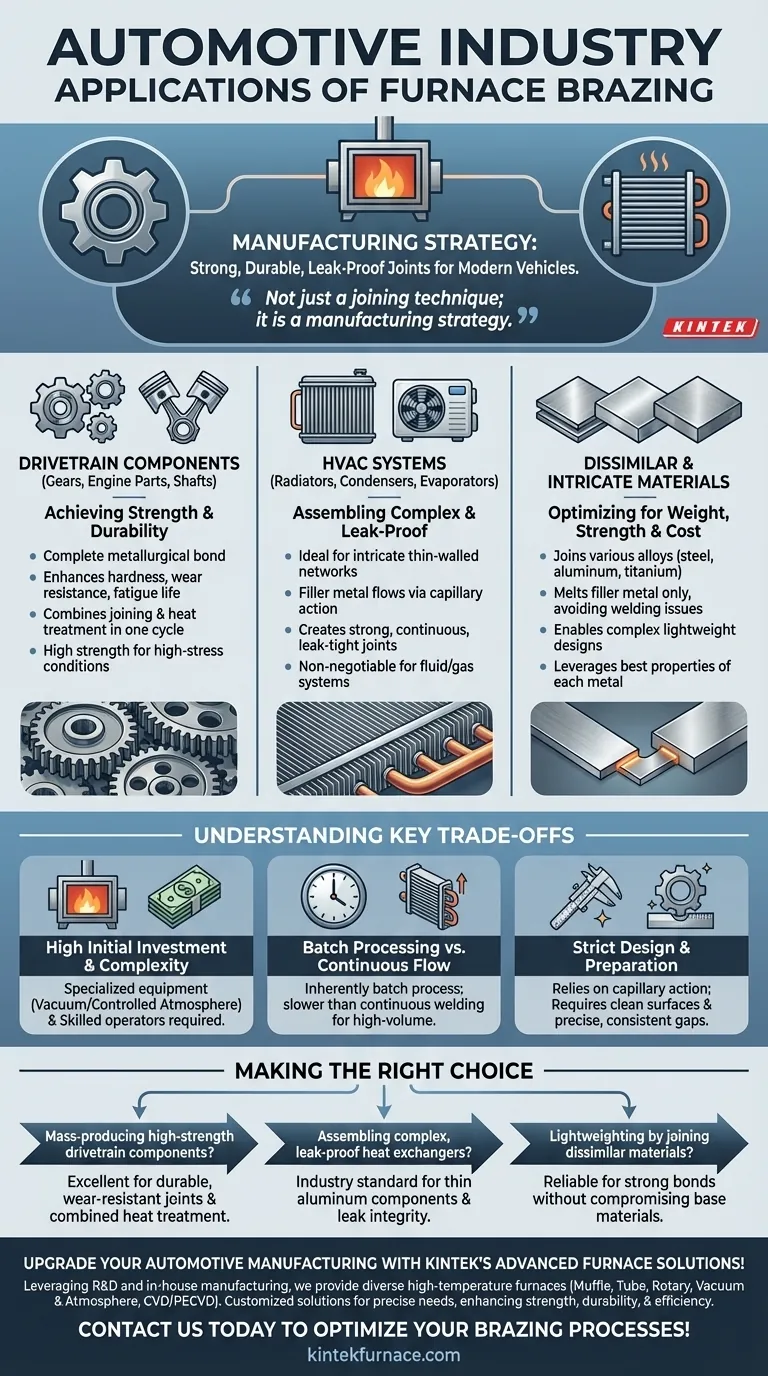

Dans l'industrie automobile, le brasage au four est principalement utilisé pour fabriquer des composants critiques du groupe motopropulseur comme les engrenages et les pièces moteur, ainsi que des ensembles complexes de chauffage et de refroidissement tels que les radiateurs et les climatiseurs. Le processus est choisi pour sa capacité à créer des joints exceptionnellement solides, durables et étanches, essentiels pour supporter les conditions de stress élevé des véhicules modernes.

À la base, le brasage au four n'est pas seulement une technique d'assemblage ; c'est une stratégie de fabrication. L'industrie automobile s'appuie sur elle pour créer des assemblages très fiables et complexes qui seraient difficiles ou impossibles à produire avec le soudage traditionnel, garantissant à la fois performance et longévité.

Pourquoi le brasage au four est essentiel pour les véhicules modernes

Le brasage au four résout plusieurs défis de fabrication clés dans le secteur automobile, de la fiabilité du groupe motopropulseur à la gestion thermique efficace. Il va au-delà du simple assemblage pour devenir une partie intégrante de la création de composants haute performance.

Atteindre la force et la durabilité dans le groupe motopropulseur

Les composants critiques comme les pièces moteur, les engrenages et les arbres doivent supporter des contraintes constantes, des vibrations et des températures élevées. Le brasage au four crée une liaison métallurgique complète sur toute la surface du joint.

Ce processus améliore considérablement la dureté, la résistance à l'usure et la durée de vie en fatigue de ces pièces. En combinant le processus d'assemblage avec le traitement thermique en un seul cycle de four, les fabricants peuvent améliorer les propriétés des matériaux tout en assemblant le composant, augmentant ainsi la qualité et l'efficacité.

Assemblage de systèmes CVC complexes et étanches

Les radiateurs, condenseurs et évaporateurs automobiles sont des exemples classiques d'échangeurs de chaleur. Ils sont constitués de réseaux complexes de tubes et d'ailettes à parois minces, ce qui exige une méthode d'assemblage à la fois précise et complète.

Le brasage au four est idéal pour ces applications. Le métal d'apport s'écoule par capillarité dans les espaces étroits entre les composants, créant des joints solides et continus. Cela garantit que l'ensemble est étanche, une exigence non négociable pour tout système rempli de fluide ou de gaz.

Assemblage de matériaux dissemblables et complexes

Les véhicules modernes utilisent une grande variété de matériaux — y compris divers alliages d'acier, d'aluminium et de titane — pour optimiser le poids, la résistance et le coût. Le brasage au four excelle dans l'assemblage de ces métaux dissemblables.

Parce que le processus ne fait fondre que le métal d'apport et non les composants de base, il évite de nombreux problèmes associés au soudage de différents matériaux. Cela permet aux ingénieurs de concevoir des pièces complexes qui exploitent les meilleures propriétés de chaque métal.

Comprendre les compromis clés

Bien que puissant, le brasage au four est un outil spécifique avec son propre ensemble de considérations. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Investissement initial et complexité élevés

Le brasage au four nécessite un équipement spécialisé, tel que des fours sous vide ou des fours à atmosphère contrôlée. Cette machinerie représente un investissement en capital important et nécessite des opérateurs qualifiés pour gérer les contrôles précis de température et d'atmosphère.

Traitement par lots vs. flux continu

Le brasage au four est intrinsèquement un processus par lots. Des assemblages entiers sont chargés dans un four, subissent un cycle de chauffage et de refroidissement, puis sont déchargés. Cela peut être plus lent que les processus continus comme le soudage automatisé, ce qui le rend plus adapté aux composants de grande valeur qu'aux joints structurels simples à grand volume.

Exigences strictes de conception et de préparation

Le succès du brasage au four dépend entièrement de l'action capillaire, qui nécessite des surfaces propres et des espaces très précis et constants entre les pièces à assembler. Cela impose une plus grande charge sur les étapes de conception et de pré-traitement pour garantir que les pièces s'emboîtent parfaitement avant d'entrer dans le four.

Faire le bon choix pour votre objectif

La sélection du brasage au four est une décision stratégique basée sur les exigences spécifiques du composant automobile.

- Si votre objectif principal est la production en série de composants de groupe motopropulseur à haute résistance : Le brasage au four est un excellent choix pour créer des joints durables et résistants à l'usure dans des pièces comme les engrenages et les arbres, surtout lorsque vous pouvez combiner l'assemblage et le traitement thermique en une seule étape.

- Si votre objectif principal est l'assemblage d'échangeurs de chaleur complexes et étanches : Ce processus est la norme de l'industrie pour l'assemblage de composants minces en aluminium pour les radiateurs et les systèmes de climatisation où une intégrité d'étanchéité absolue est primordiale.

- Si votre objectif principal est l'allégement en assemblant des matériaux dissemblables : Le brasage au four offre une méthode fiable pour créer des liaisons solides entre différents métaux sans compromettre l'intégrité des matériaux de base.

En comprenant les principes du brasage au four, les ingénieurs peuvent concevoir et fabriquer des véhicules plus robustes, efficaces et fiables.

Tableau récapitulatif :

| Application | Avantages clés |

|---|---|

| Composants du groupe motopropulseur (par ex. engrenages, pièces moteur) | Haute résistance, durabilité et traitement thermique combiné |

| Systèmes CVC (par ex. radiateurs, unités de climatisation) | Joints étanches par capillarité pour les systèmes fluides/gaz |

| Assemblage de matériaux dissemblables (par ex. acier, aluminium) | Liaisons solides sans compromettre le matériau de base, permettant des conceptions légères |

Améliorez votre fabrication automobile avec les solutions de four avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des fours à haute température comme les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos profondes capacités de personnalisation garantissent des solutions précises pour vos besoins expérimentaux uniques, améliorant la résistance, la durabilité et l'efficacité des composants du groupe motopropulseur et des systèmes CVC. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos processus de brasage et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz