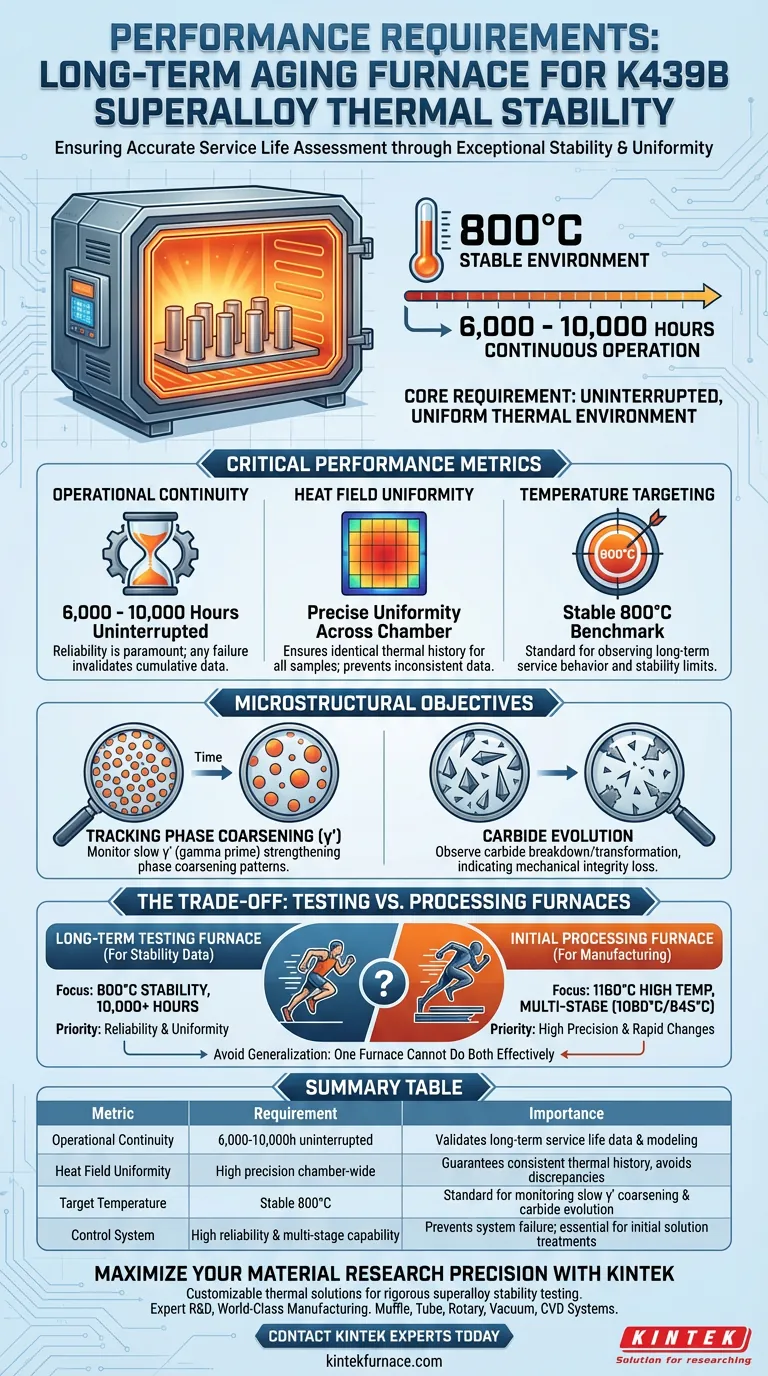

Pour évaluer correctement la stabilité à l'exposition thermique du superalliage K439B, un four de vieillissement à long terme nécessite une stabilité opérationnelle continue exceptionnelle et une uniformité du champ thermique. Plus précisément, l'équipement doit être capable de maintenir un environnement précis de 800 °C sans interruption pour des durées de test allant de 6 000 à 10 000 heures.

Point essentiel à retenir La validité des données de stabilité à long terme repose entièrement sur la capacité du four à fournir un environnement thermique uniforme et ininterrompu. Toute fluctuation ou défaillance pendant le cycle de 6 000 à 10 000 heures compromet l'observation des modèles de grossissement lent de la phase γ', rendant l'évaluation de la durée de vie inexacte.

Les métriques de performance critiques

Continuité opérationnelle

La caractéristique déterminante d'un four utilisé pour cette application spécifique est l'endurance. L'étude de la stabilité à l'exposition thermique n'est pas un processus à court terme ; elle nécessite des expériences d'exposition thermique ininterrompues.

Le four doit fonctionner en continu pendant 6 000 à 10 000 heures. Cela met l'accent sur la fiabilité des éléments chauffants et des systèmes de contrôle, car une défaillance à l'heure 5 000 invaliderait les données cumulées concernant la dégradation du matériau.

Uniformité du champ thermique

Maintenir une température cible de 800 °C est nécessaire, mais le maintenir uniformément dans toute la chambre est essentiel.

Le four doit garantir que chaque échantillon du lot subit exactement la même histoire thermique. Sans une uniformité exceptionnelle du champ thermique, différents échantillons pourraient présenter des taux de dégradation variables, entraînant des données incohérentes concernant la stabilité de l'alliage.

Ciblage de la température

Pour l'étude spécifique de la stabilité thermique du K439B, le four doit maintenir un environnement stable de 800 °C.

Bien que l'alliage subisse un traitement à des températures beaucoup plus élevées (jusqu'à 1160 °C pour le traitement de mise en solution), la référence de 800 °C est la norme pour observer le comportement de service à long terme et les limites de stabilité.

Les objectifs microstructuraux

Suivi du grossissement de phase

L'objectif principal de ces exigences de four haute performance est de permettre l'observation précise des changements microstructuraux.

Les chercheurs ont besoin d'un environnement stable pour surveiller les modèles de grossissement lent de la phase de renforcement γ' (gamma prime). Si la température fluctue, le taux de grossissement change, rendant impossible la modélisation précise de la durée de vie réelle du matériau.

Évolution des carbures

En plus de la phase γ', le four doit faciliter l'étude de l'évolution des carbures.

La décomposition ou la transformation des carbures sur des milliers d'heures est un indicateur clé du moment où l'alliage perdra son intégrité mécanique. Seul un environnement thermique hautement stable peut simuler les conditions nécessaires pour déclencher et suivre ces changements chimiques subtils.

Comprendre les compromis : Test vs. Traitement

Il est essentiel de distinguer un four utilisé pour des tests à long terme de celui utilisé pour le traitement initial, car leurs exigences diffèrent.

Le piège de la généralisation

Une erreur courante consiste à supposer qu'un seul four peut idéalement effectuer toutes les tâches. Alors que le four de test se concentre sur la stabilité à 800 °C pendant des milliers d'heures, un four de traitement pour le K439B a des priorités différentes.

Exigences de traitement

Les fours de traitement (traitement de mise en solution et vieillissement standard) nécessitent des températures plus élevées et un contrôle multi-étapes :

- Traitement de mise en solution : Nécessite 1160 °C pendant de courtes durées (4 heures) pour dissoudre les phases de renforcement et éliminer la ségrégation.

- Vieillissement contrôlé : Nécessite des capacités multi-étapes précises (1080 °C et 845 °C) pour réguler la taille et le volume de la phase γ'.

Le compromis

Un four optimisé pour les changements de température rapides et la chaleur élevée du *traitement* peut ne pas avoir la longévité ou la stabilité requises pour le cycle de *test* de 10 000 heures. Inversement, un four de vieillissement à long terme peut manquer de puissance thermique pour atteindre les 1160 °C requis pour le traitement de mise en solution.

Faire le bon choix pour votre objectif

Pour sélectionner l'équipement approprié, vous devez clarifier l'étape spécifique du cycle de vie du matériau que vous abordez.

- Si votre objectif principal est de déterminer la durée de vie en service : Privilégiez un four avec une fiabilité éprouvée pour des cycles continus de plus de 10 000 heures et une grande uniformité à 800 °C.

- Si votre objectif principal est la fabrication de matériaux : Privilégiez un four de haute précision capable d'atteindre 1160 °C et d'exécuter des programmes multi-étapes (1080 °C/845 °C) pour optimiser la résistance au fluage.

En fin de compte, pour les études de stabilité thermique, le four n'est pas seulement une source de chaleur ; c'est le mécanisme de time-lapse qui révèle la dégradation inévitable du matériau.

Tableau récapitulatif :

| Métrique | Exigence de performance | Importance pour l'étude K439B |

|---|---|---|

| Continuité opérationnelle | 6 000 - 10 000 heures ininterrompues | Assure la validité des données de durée de vie en service à long terme et de la modélisation de la dégradation du matériau. |

| Uniformité du champ thermique | Haute précision dans toute la chambre | Garantit une histoire thermique cohérente pour tous les échantillons afin d'éviter les divergences de données. |

| Température cible | Stable 800 °C | Référence standard pour surveiller le grossissement lent de la phase γ' et l'évolution des carbures. |

| Système de contrôle | Haute fiabilité et capacité multi-étapes | Prévient les défaillances du système pendant des années de tests ; essentiel pour les traitements de mise en solution initiaux. |

Maximisez la précision de votre recherche sur les matériaux avec KINTEK

Ne laissez pas une défaillance d'équipement compromettre 10 000 heures de recherche critique. KINTEK fournit des solutions thermiques personnalisables et haute performance conçues pour les exigences rigoureuses des tests de stabilité des superalliages.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD. Que vous ayez besoin de l'endurance extrême d'un four de vieillissement à long terme ou de la précision à haute température d'un système de traitement de mise en solution à 1160 °C, nos fours de laboratoire sont construits selon vos spécifications uniques.

Prêt à sécuriser l'intégrité de vos données ? Contactez nos experts techniques dès aujourd'hui pour discuter de vos besoins en fours personnalisés et découvrir comment KINTEK peut améliorer l'efficacité de votre laboratoire.

Guide Visuel

Références

- Yidong Wu, Xidong Hui. Evolution of Stress Rupture Property for K439B Superalloy During Long-Term Thermal Exposure at 800 °C. DOI: 10.3390/met14121461

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Comment le brasage sous vide est-il appliqué dans les secteurs de l'énergie et de la production d'électricité ? Améliorer la fiabilité des composants dans des conditions extrêmes

- Comment un système de chauffage rapide affecte-t-il les composites Mg-Ti6Al4V ? Libérez une microstructure et une résistance supérieures

- Comment les fours de frittage sous vide sont-ils utilisés dans la fabrication de composants électroniques ? Augmenter la pureté et la performance

- Recuit à 1200°C pour l'acier au silicium LPBF (Fe-Si) : amélioration des performances magnétiques douces

- Quelles innovations sont apportées au graphite pour les fours sous vide ? Améliorez l'efficacité avec des revêtements avancés et des pièces sur mesure

- Qu'est-ce qu'un four sous vide et en quoi diffère-t-il d'un four à atmosphère ? Choisissez le bon traitement thermique pour votre laboratoire

- Quelle est la fonction d'un four de séchage sous vide à température constante dans le processus de revêtement des électrodes ? Optimiser l'adhérence

- Quel rôle les fours sous vide jouent-ils dans la fabrication des composants électroniques ? Essentiel pour la pureté et la précision