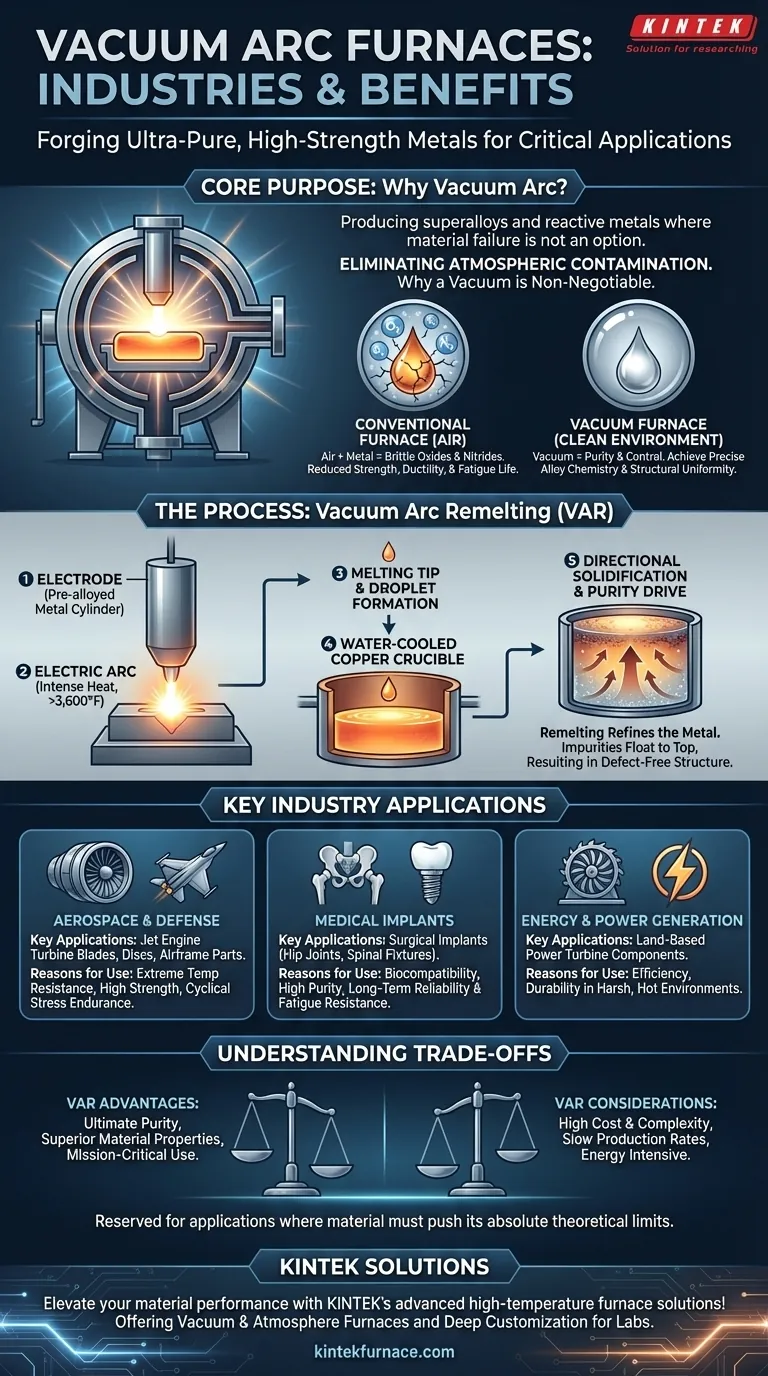

Fondamentalement, les industries qui dépendent des fours à arc sous vide sont celles où la défaillance du matériau n'est pas une option. Les secteurs de l'aérospatiale, du médical et de l'énergie sont les principaux utilisateurs, car cette technologie est capable de produire de manière unique les superalliages et les métaux réactifs ultra-purs et à haute résistance requis pour leurs applications les plus exigeantes. L'environnement sous vide est essentiel pour éliminer les impuretés atmosphériques qui compromettraient autrement l'intégrité structurelle du métal, tandis que l'arc fournit la chaleur intense et contrôlée nécessaire à la fusion et à l'affinage.

Le défi central de la métallurgie de haute performance est d'empêcher la contamination. Les fours à arc sous vide résolvent ce problème en éliminant l'air, qui contient des gaz réactifs comme l'oxygène et l'azote. Cela permet de créer des métaux exceptionnellement purs et structurellement uniformes, impossibles à produire avec des méthodes conventionnelles.

Pourquoi le vide est non négociable

L'atmosphère d'un four est un ingrédient essentiel du métal final. Pour les alliages de haute performance, la présence d'air est un contaminant catastrophique.

Éliminer la contamination atmosphérique

Aux températures extrêmes requises pour la fusion de métaux comme le titane ou le nickel, le métal devient très réactif. Il se liera agressivement avec l'oxygène et l'azote présents dans l'air.

Ces réactions forment des oxydes et des nitrures, qui sont des impuretés microscopiques et cassantes dans la structure du métal. Ces impuretés agissent comme des points faibles, réduisant considérablement la résistance, la ductilité et la durée de vie en fatigue du matériau.

Un four sous vide résout ce problème en éliminant physiquement l'air, créant un environnement propre où le métal pur peut être fondu sans que ces réactions nocives ne se produisent.

Atteindre une chimie d'alliage précise

Créer un superalliage revient à suivre une recette précise. Des éléments comme l'aluminium, le chrome ou le molybdène sont ajoutés en pourcentages exacts, souvent minuscules, pour obtenir des propriétés spécifiques.

Dans un four conventionnel, ces éléments d'alliage sensibles peuvent être perdus par oxydation. Sous vide, les métallurgistes ont un contrôle total, garantissant que la composition chimique finale est exactement celle conçue pour des performances optimales.

Le rôle de l'arc électrique dans l'affinage

Tandis que le vide fournit un environnement propre, l'arc électrique fournit le moyen de faire fondre et, surtout, d'affiner le métal. Ce processus est le plus souvent appelé refusion par arc sous vide (VAR).

Le processus de refusion (VAR)

Le processus VAR ne commence pas avec du minerai brut. Il commence avec un cylindre de métal solide et pré-allié, appelé électrode, qui a généralement été créé dans un autre four sous vide.

Cette électrode est suspendue à l'intérieur du four VAR. Un arc électrique puissant est amorcé entre le bas de l'électrode et une base peu profonde en cuivre refroidie par eau. La chaleur intense de l'arc, dépassant souvent 3 600 °F (2 000 °C), fait fondre progressivement l'extrémité de l'électrode.

Comment la refusion améliore la pureté

Lorsque l'extrémité de l'électrode fond, des gouttelettes de métal liquide tombent dans le creuset en cuivre refroidi par eau situé en dessous. Le métal se refroidit et se solidifie de manière très contrôlée et directionnelle, de bas en haut.

Cette solidification directionnelle agit comme un puissant processus d'affinage. Toute impureté non métallique restante est moins dense et a un point de fusion plus bas, de sorte qu'elle est poussée devant le front de solidification et flotte vers le haut.

Le résultat final est un nouvel lingot refondu avec une pureté chimique exceptionnelle et une structure de grains interne hautement uniforme et sans défaut. Ce lingot est ensuite prêt à être forgé en un composant critique.

Applications industrielles clés

La demande pour les métaux traités par VAR provient de secteurs où la performance et la fiabilité sont des exigences absolues.

Aérospatiale et Défense

C'est le plus grand utilisateur de la technologie VAR. Des composants tels que les aubes de turbine de moteurs à réaction, les disques et les pièces structurelles critiques de cellules sont fabriqués à partir d'alliages de titane et de superalliages à base de nickel. Ces matériaux doivent résister à des températures extrêmes et à des contraintes cycliques sans défaillance.

Implants médicaux

Le corps humain est un environnement hostile. Les implants chirurgicaux tels que les prothèses de hanche, les fixations spinales et les implants dentaires sont fabriqués à partir de titane traité par VAR et d'aciers spéciaux. La haute pureté assure la biocompatibilité (prévention du rejet par le corps) et la résistance à la fatigue nécessaire pour durer toute une vie.

Énergie et Production d'électricité

Les composants des turbines de production d'énergie terrestre sont soumis à des conditions similaires à celles des moteurs à réaction. Les superalliages traités par VAR sont utilisés pour les aubes et autres pièces dans les sections les plus chaudes de ces turbines pour assurer l'efficacité et la fiabilité opérationnelle à long terme.

Comprendre les compromis

Bien que le processus VAR produise des matériaux supérieurs, ce n'est pas une solution universelle. Il implique des compromis importants qui limitent son utilisation aux applications les plus critiques.

Coût élevé et complexité

Les fours à arc sous vide sont coûteux à construire, à entretenir et à utiliser. Le processus consomme beaucoup d'énergie, et les systèmes de vide et de contrôle requis ajoutent une complexité et un coût significatifs.

Faibles taux de production

La VAR est un processus par lots délibéré, lent et précis. Il ne peut pas concurrencer le rendement élevé des aciéries à fusion à l'air conventionnelles. Ce faible débit contribue au coût élevé de ses produits.

Pas pour toutes les applications

Pour la grande majorité des applications métalliques, telles que les panneaux de carrosserie automobile, les poutres en acier de structure ou les outils standard, la pureté extrême d'un métal traité par VAR est un excès de zèle inutile. Des méthodes plus économiques comme la fusion à l'air ou les traitements thermiques sous vide faible sont parfaitement suffisantes.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à arc sous vide est entièrement dictée par les exigences de performance du composant final.

- Si votre objectif principal est la pureté ultime du matériau et la durée de vie en fatigue : Un four de refusion par arc sous vide (VAR) est le choix définitif pour les superalliages et les métaux réactifs critiques où la défaillance est catastrophique.

- Si votre objectif principal est le traitement thermique en vrac ou le brasage : Un four sous vide standard (sans arc) est l'outil approprié pour prévenir l'oxydation de surface sur une large gamme de pièces.

- Si votre objectif principal est la production rentable et à grand volume : Pour les matériaux où un certain niveau d'impureté est acceptable, un four à fusion à l'air conventionnel ou à induction est la solution la plus pratique et la plus économique.

En fin de compte, les fours à arc sous vide sont réservés aux applications où vous devez pousser un matériau à ses limites théoriques absolues.

Tableau récapitulatif :

| Industrie | Applications clés | Raison de l'utilisation |

|---|---|---|

| Aérospatiale | Aubes de turbine de moteurs à réaction, pièces structurelles | Résistance extrême à la température, haute résistance, durée de vie en fatigue |

| Médical | Implants chirurgicaux (ex: prothèses de hanche, fixations spinales) | Biocompatibilité, pureté, fiabilité à long terme |

| Énergie | Composants de turbines de production d'énergie | Efficacité, durabilité dans des conditions difficiles |

Améliorez les performances de vos matériaux avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des équipements de pointe tels que des fours sous vide et à atmosphère contrôlée ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer vos applications aérospatiales, médicales ou énergétiques avec des métaux ultra-purs et à haute résistance.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté