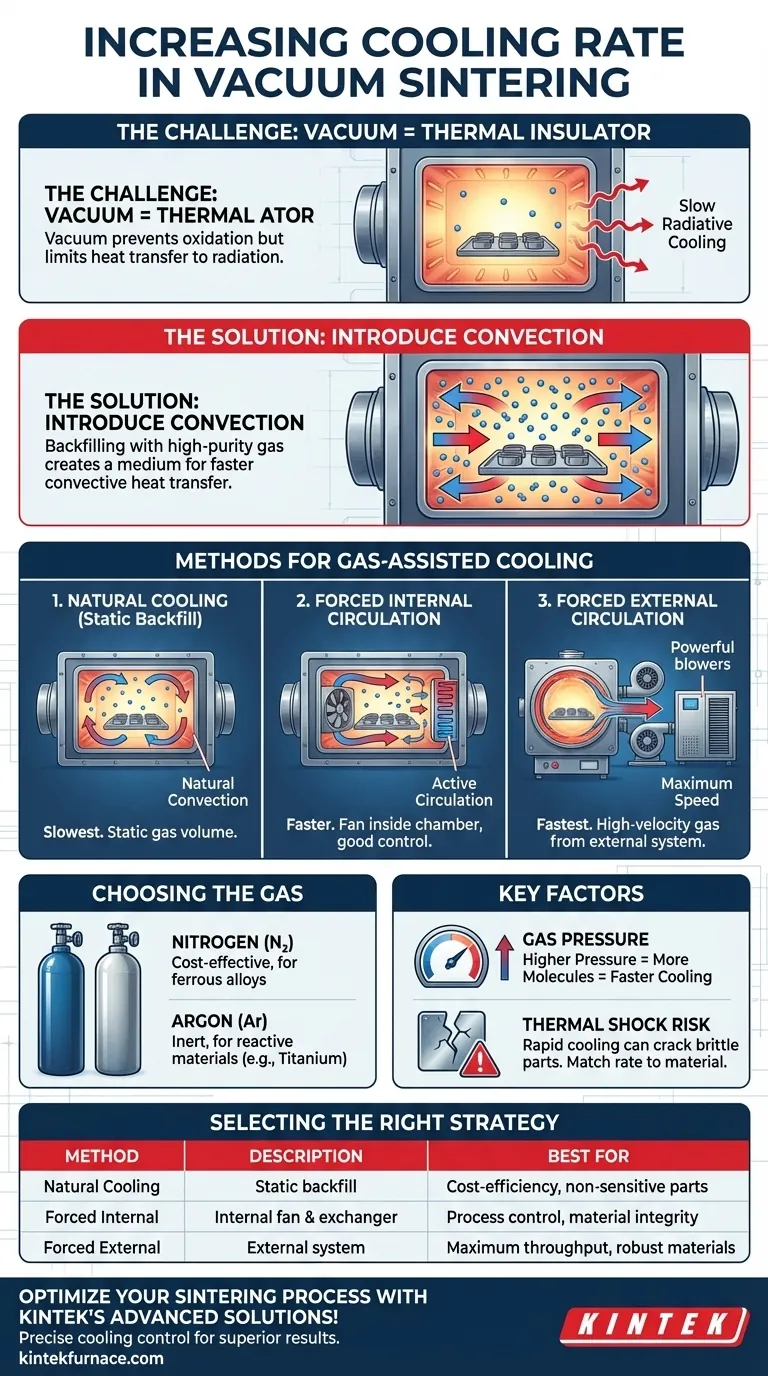

Pour augmenter la vitesse de refroidissement dans le frittage sous vide, vous devez introduire un gaz de haute pureté dans la chambre du four une fois le cycle de chauffage terminé. Le vide est un puissant isolant thermique, ce qui signifie que la chaleur se dissipe très lentement par rayonnement seul. En remplissant la chambre avec un gaz comme l'azote ou l'argon, vous créez un milieu pour un transfert de chaleur par convection beaucoup plus rapide, qui peut être encore accéléré par une circulation forcée.

Le principal défi du frittage sous vide est que l'environnement idéal pour le processus (un vide) est intrinsèquement défavorable à un refroidissement rapide. La solution consiste à passer intentionnellement d'un refroidissement radiatif lent à un refroidissement convectif efficace en introduisant un gaz circulant.

Le problème central : le transfert de chaleur dans le vide

Pourquoi le vide crée un goulot d'étranglement de refroidissement

Un environnement sous vide est essentiel pour un frittage de haute qualité. Il prévient l'oxydation et élimine les gaz piégés, ce qui améliore la densité, la résistance et l'intégrité de la pièce finale.

Cependant, ce même vide devient un obstacle important pendant la phase de refroidissement. Avec très peu de molécules pour transférer l'énergie thermique, la chaleur ne peut s'échapper de la pièce que par un rayonnement thermique lent.

Le passage du rayonnement à la convection

Pour surmonter cela, le processus doit passer d'un environnement sous vide à un environnement rempli de gaz pour l'étape de refroidissement.

L'introduction d'un gaz crée un milieu pour la convection. La chaleur se déplace des pièces chaudes vers les molécules de gaz, qui peuvent ensuite être activement circulées et refroidies, augmentant considérablement le taux d'élimination de la chaleur.

Méthodes de refroidissement assisté par gaz

Refroidissement naturel (remplissage statique)

La méthode la plus simple consiste à remplir la chambre du four avec un volume statique de gaz de haute pureté, généralement de l'azote ou de l'argon.

Cela permet une convection naturelle, où le gaz chauffé monte, se refroidit sur les parois de la chambre et descend. Bien que significativement plus rapide que le refroidissement sous vide, c'est la plus lente des méthodes de refroidissement par gaz.

Refroidissement forcé : la clé des cycles rapides

Le refroidissement forcé utilise un ventilateur ou une soufflante pour faire circuler activement le gaz, créant un effet de refroidissement puissant et contrôlé. C'est la norme pour les opérations à haut débit.

Circulation interne

Dans cette configuration, un ventilateur haute température est situé à l'intérieur de la chambre du four. Il fait circuler le gaz sur la charge de travail et devant un échangeur de chaleur intégré (généralement refroidi à l'eau).

Cette méthode offre une augmentation substantielle de la vitesse et du contrôle du refroidissement, le tout au sein d'un système autonome.

Circulation externe

Pour les taux de refroidissement les plus rapides possibles, un système externe est utilisé. Le gaz chaud est extrait de la chambre du four, passe à travers un puissant échangeur de chaleur externe, puis est renvoyé dans la chambre à grande vitesse.

Cette approche offre une puissance de refroidissement maximale car le système d'échange de chaleur n'est pas contraint par la taille de l'intérieur du four.

Comprendre les compromis

Choisir le bon gaz de refroidissement

Les gaz de refroidissement les plus courants sont l'azote et l'argon de haute pureté.

L'azote est rentable et convient à la plupart des alliages ferreux et des matériaux non réactifs. L'argon est entièrement inerte et est requis pour les matériaux qui pourraient réagir avec l'azote à haute température, tels que certains alliages de titane ou aciers inoxydables.

Le rôle critique de la pression de gaz

La vitesse de refroidissement est directement proportionnelle à la pression de gaz. Une pression plus élevée (par exemple, 2 bars contre 0,9 bar) signifie qu'il y a plus de molécules de gaz disponibles pour absorber et transférer la chaleur des pièces. Les systèmes modernes utilisent souvent la trempe en surpression pour cette raison.

Le risque de choc thermique

L'objectif n'est pas toujours la vitesse maximale. Un refroidissement rapide peut induire un choc thermique, entraînant des fissures ou des déformations, en particulier dans les pièces aux géométries complexes ou celles fabriquées à partir de matériaux fragiles.

Le taux de refroidissement doit être soigneusement adapté aux spécifications du matériau pour assurer la stabilité dimensionnelle et prévenir la défaillance de la pièce. C'est pourquoi les ventilateurs à vitesse variable sont une caractéristique essentielle des fours avancés.

Sélectionner la bonne stratégie de refroidissement

Le choix de la méthode de refroidissement appropriée dépend entièrement de l'équilibre entre la vitesse de production et les exigences métallurgiques de votre matériau.

- Si votre objectif principal est un débit maximal pour les matériaux robustes : Un système de refroidissement forcé à circulation externe avec gaz haute pression est la solution la plus efficace.

- Si votre objectif principal est le contrôle du processus et l'intégrité du matériau : Un système de circulation interne à vitesse variable offre un bon équilibre entre la vitesse et la capacité à gérer les gradients thermiques.

- Si votre objectif principal est la rentabilité pour les pièces non sensibles : Un simple remplissage statique de gaz (refroidissement naturel) est l'option la moins chère et peut être suffisant pour vos besoins.

En comprenant ces principes de refroidissement, vous pouvez contrôler précisément votre cycle de frittage pour répondre aux exigences de production et aux spécifications finales des pièces.

Tableau récapitulatif :

| Méthode | Description | Idéal pour |

|---|---|---|

| Refroidissement naturel | Remplissage statique de gaz pour la convection naturelle | Rentabilité, pièces non sensibles |

| Refroidissement forcé - Interne | Ventilateur interne et échangeur de chaleur pour un refroidissement contrôlé | Contrôle du processus et intégrité du matériau |

| Refroidissement forcé - Externe | Système externe pour une puissance de refroidissement maximale | Débit maximal pour les matériaux robustes |

Optimisez votre processus de frittage avec les solutions de fours avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un contrôle précis du refroidissement pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases