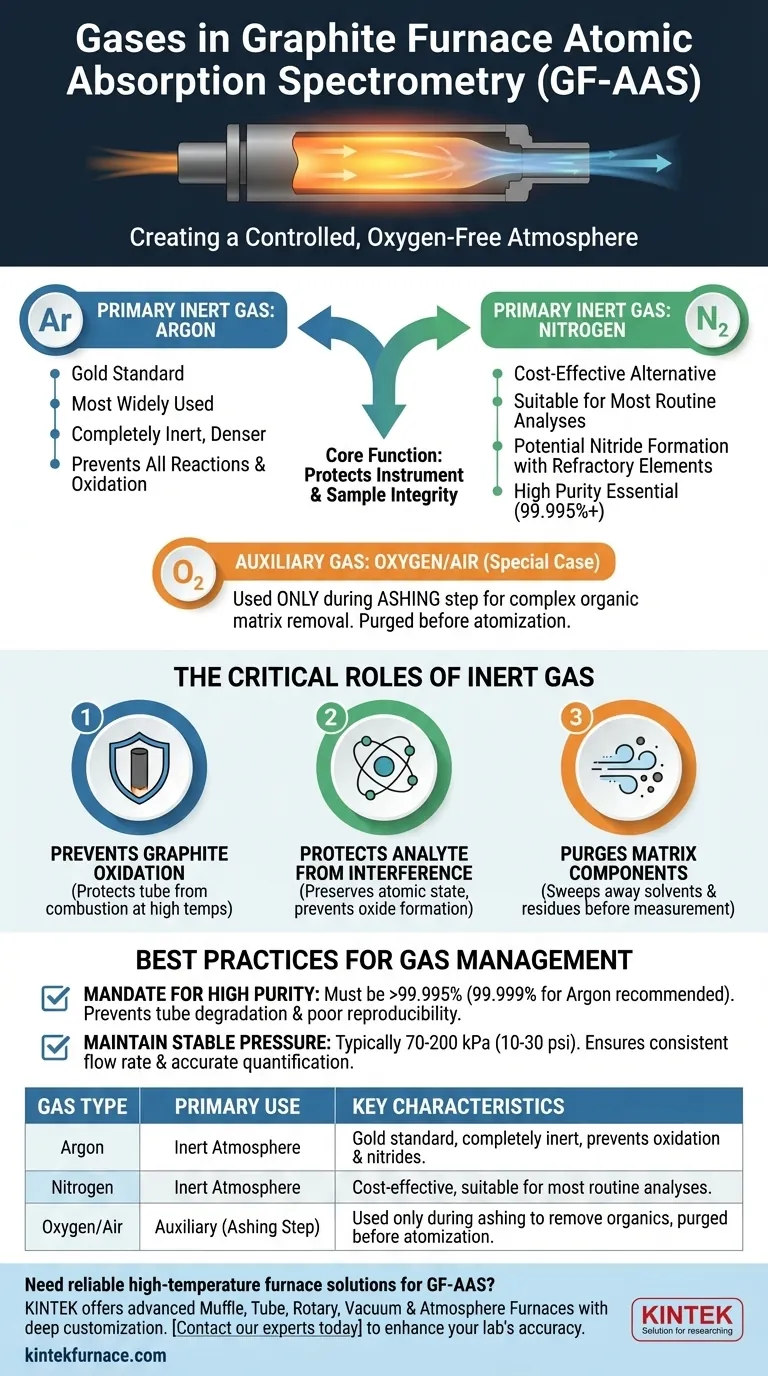

Dans un four en graphite, deux gaz principaux sont utilisés : un gaz inerte primaire et, dans certaines applications, un gaz auxiliaire. Le gaz inerte est presque toujours de l'argon de haute pureté ou, moins couramment, de l'azote de haute pureté. Ce gaz est essentiel pour protéger l'instrument et assurer l'intégrité chimique de l'échantillon pendant l'analyse.

La fonction principale du gaz en Spectrométrie d'Absorption Atomique en Four en Graphite (GF-AAS) est de créer une atmosphère contrôlée et exempte d'oxygène. Cela empêche le tube en graphite à haute température de s'incinérer et protège les atomes de l'échantillon de la formation de composés chimiques indésirables qui invalideraient la mesure.

Le rôle critique du gaz inerte

Un four en graphite fonctionne en chauffant un échantillon à des températures extrêmes (souvent plus de 2000°C) à l'intérieur d'un petit tube en graphite. Le gaz inerte circulant à travers et autour de ce tube n'est pas facultatif ; il est fondamental pour l'ensemble du processus.

Prévention de l'oxydation du graphite

Aux températures requises pour l'atomisation, le tube en graphite se consumerait instantanément et serait détruit s'il entrait en contact avec l'oxygène.

Le flux constant d'un gaz inerte comme l'argon purge le système de l'air ambiant, créant une couverture protectrice qui permet au tube d'atteindre et de maintenir des températures élevées sans être consommé.

Protection de l'analyte contre les interférences

L'objectif de la GF-AAS est de mesurer la lumière absorbée par les atomes libres et neutres d'un élément spécifique.

Si de l'oxygène était présent, les atomes chauds de l'analyte formeraient facilement des oxydes stables (par exemple, Al₂O₃). Ces molécules n'absorbent pas la lumière à la même longueur d'onde que les atomes libres, ce qui entraînerait un signal analytique drastiquement faible ou inexistant. L'atmosphère inerte préserve l'état atomique de l'élément mesuré.

Purge des composants de la matrice

Le programme de température GF-AAS comprend plusieurs étapes, y compris le séchage et la calcination, qui ont lieu avant l'atomisation finale à haute température.

Pendant ces étapes préliminaires, le flux de gaz inerte agit comme un mécanisme de transport physique, balayant le solvant vaporisé et les composants de la matrice pyrolisée. Cela "nettoie" l'échantillon avant l'étape de mesure, réduisant le bruit de fond et les interférences potentielles.

Comprendre les choix de gaz

Bien que l'argon et l'azote soient inertes, le choix entre eux peut avoir des implications subtiles sur les performances et les coûts.

Argon : La référence

L'argon est le gaz inerte le plus largement utilisé et recommandé pour la GF-AAS.

Étant plus dense que l'air et l'azote, il offre un environnement protecteur légèrement plus efficace à l'intérieur du four. Il est complètement inerte et ne réagira avec aucun analyte, même aux températures d'atomisation les plus élevées.

Azote : L'alternative économique

L'azote de haute pureté est une alternative viable et souvent moins chère à l'argon.

Pour la majorité des analyses, il fonctionne parfaitement bien. Cependant, à très hautes températures, l'azote peut potentiellement réagir avec un petit nombre d'éléments réfractaires (comme le titane ou le vanadium) pour former des nitrures stables, ce qui peut entraîner une suppression du signal analytique.

Le gaz "auxiliaire" : Un cas particulier

Certaines méthodes GF-AAS, en particulier pour les échantillons avec une matrice organique lourde, peuvent introduire un gaz auxiliaire comme l'oxygène ou l'air uniquement pendant l'étape de calcination.

C'est une manière contrôlée d'aider à brûler, ou "calciner", la matrice complexe à une température modérée. Ce gaz est ensuite entièrement purgé et remplacé par le gaz inerte bien avant le début de l'étape d'atomisation à haute température. Il n'est jamais présent pendant la mesure réelle.

Pièges courants et meilleures pratiques

La qualité et l'acheminement du gaz sont tout aussi importants que le choix du gaz lui-même.

L'exigence de haute pureté

L'utilisation d'un gaz de faible pureté est une source majeure de problèmes. Les spécifications de "haute pureté" et "sans oxygène" sont critiques.

Même des traces d'oxygène (quelques parties par million) raccourciront considérablement la durée de vie du tube en graphite et peuvent entraîner une mauvaise reproductibilité analytique. Utilisez toujours un grade de pureté de 99,995 % ou plus.

Maintien d'une pression correcte et stable

La pression du gaz, généralement réglée entre 70 et 200 kPa (10-30 psi), dicte le débit à travers le four.

Une pression inconsistante entraîne des débits variables, ce qui affecte l'efficacité de l'élimination de la matrice et la durée de séjour du nuage atomique dans le chemin optique. Une pression stable est essentielle pour obtenir les résultats reproductibles requis pour une quantification précise.

Faire le bon choix pour votre objectif

La sélection et la gestion de votre alimentation en gaz sont fondamentales pour une analyse réussie au four en graphite.

- Si votre objectif principal est une performance maximale et l'analyse d'une large gamme d'éléments : Utilisez de l'argon de haute pureté (99,999 %) car c'est la norme universellement acceptée et cela élimine tout risque de formation de nitrure.

- Si votre objectif principal est l'analyse de routine avec un budget limité : L'azote de haute pureté (99,995 % et plus) est un choix approprié et économique pour la plupart des analyses élémentaires courantes.

- Si vous analysez des échantillons avec une matrice organique très complexe : Considérez si une étape de calcination à l'oxygène dans votre programme pourrait améliorer les résultats, mais assurez-vous que votre système est correctement configuré pour cela et qu'il est entièrement purgé avant l'atomisation.

En fin de compte, la bonne gestion de l'environnement gazeux est une condition préalable non négociable pour générer des données fiables et précises avec un four en graphite.

Tableau récapitulatif :

| Type de gaz | Utilisation principale | Caractéristiques clés |

|---|---|---|

| Argon | Atmosphère inerte | Référence, complètement inerte, prévient l'oxydation et la formation de nitrures. |

| Azote | Atmosphère inerte | Alternative économique, convient à la plupart des analyses de routine. |

| Oxygène/Air | Auxiliaire (étape de calcination) | Utilisé uniquement pendant la calcination pour éliminer la matrice organique, purgé avant l'atomisation. |

Besoin d'une solution de four à haute température fiable pour votre GF-AAS ou d'autres processus analytiques ?

Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques comme celles de la GF-AAS.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont notre technologie de four robuste et précise peut améliorer la précision et la fiabilité des analyses de votre laboratoire.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelle est la fonction d'un four de maintien dans le traitement thermique des faisceaux de barres d'acier ? Optimiser la fiabilité des matériaux

- Comment le refroidissement est-il réalisé dans un four sous vide ? Maîtriser la trempe rapide au gaz et le refroidissement lent par rayonnement

- Quel rôle essentiel joue une étuve de séchage sous vide de laboratoire dans le traitement des électrodes de cathode ? Assurer une stabilité de batterie maximale

- Comment les pièces sont-elles refroidies dans la cémentation sous vide, et quels en sont les avantages ? Obtenez un traitement thermique supérieur avec une déformation minimale

- Quelle est la nécessité d'utiliser un four de séchage sous vide pour les précurseurs Ni/NiO@GF ? Obtenez une précision structurelle

- Qu'est-ce qu'un four à vide et quel est son objectif principal ? Atteindre une pureté et des performances matérielles supérieures

- Pourquoi un récipient de réaction fermé est-il nécessaire pour la réduction thermique de l'oxyde de graphène ? Synthèse de rGO de haute pureté

- Quels facteurs influencent la sélection d'un écran thermique dans un four de frittage sous vide ? Optimisez votre processus de frittage