Le Nichrome 80/20 est l'alliage idéal pour les éléments chauffants industriels principalement en raison de sa combinaison unique de résistivité électrique élevée et de résistance exceptionnelle à la dégradation physique et chimique à haute température. Il permet aux fours de fonctionner en continu à 800°C en convertissant efficacement l'électricité en chaleur tout en maintenant l'intégrité structurelle contre l'oxydation et le fluage.

Point clé à retenir Bien que de nombreux métaux puissent générer de la chaleur, peu peuvent survivre au processus. Le Nichrome 80/20 est essentiel pour les fours industriels car il équilibre l'efficacité thermique avec la résistance au "fluage à haute température", empêchant l'élément de se déformer ou de se rompre sous son propre poids lors d'un fonctionnement soutenu à 800°C.

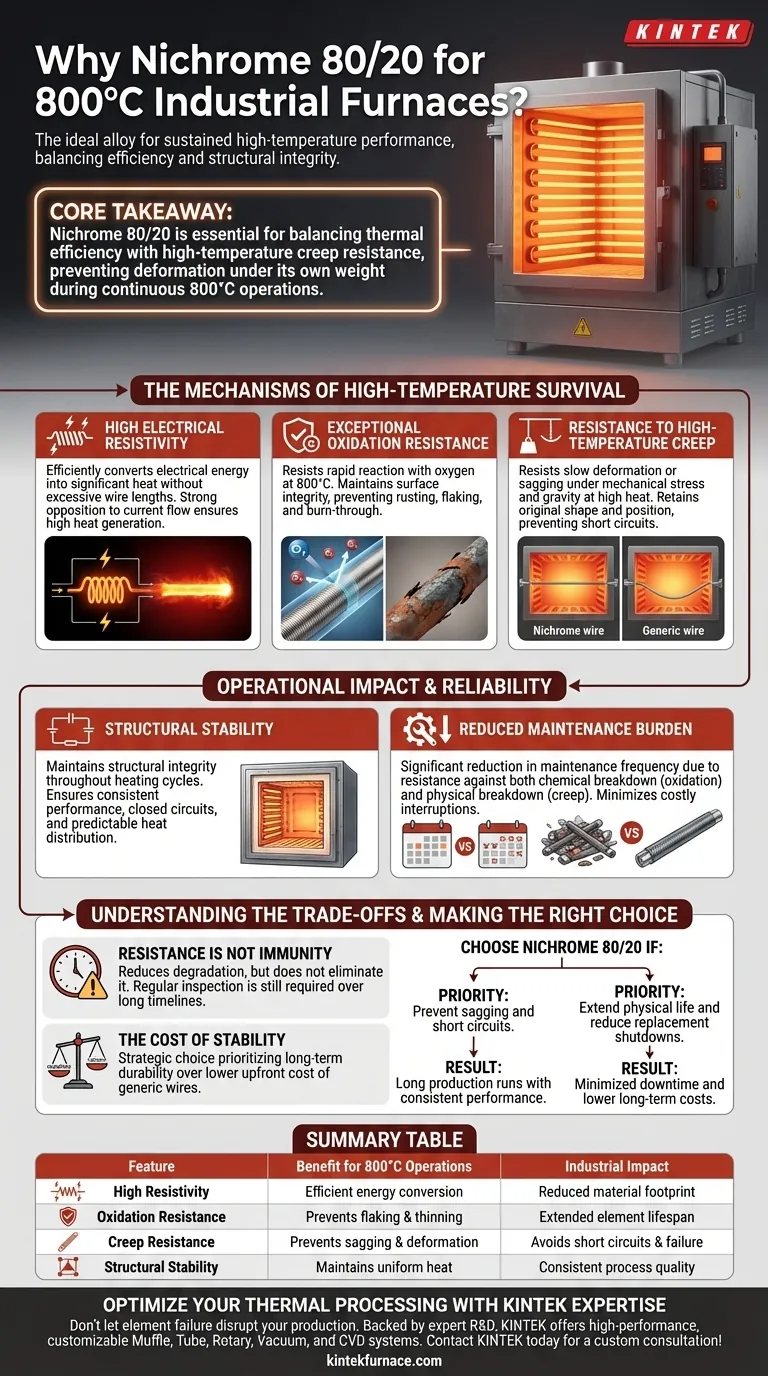

Les mécanismes de survie à haute température

Pour comprendre pourquoi le Nichrome 80/20 est spécifié pour ces environnements, nous devons examiner comment il gère les trois principaux facteurs de stress du chauffage industriel : la résistance électrique, l'attaque chimique et la contrainte mécanique.

Haute résistivité électrique

La fonction principale d'un élément chauffant est de convertir l'énergie électrique en énergie thermique.

Le Nichrome 80/20 possède une résistivité électrique élevée. Cette propriété garantit que le matériau s'oppose fortement au flux d'électricité, générant ainsi une chaleur importante sans nécessiter de longueurs excessives de fil.

Résistance exceptionnelle à l'oxydation

À 800°C, la plupart des métaux standards réagissent rapidement avec l'oxygène, provoquant leur rouille, leur écaillement et finalement leur combustion.

Le Nichrome 80/20 est spécifiquement conçu pour résister à cette oxydation. Il maintient l'intégrité de sa surface même lorsqu'il est exposé à l'air à haute température, empêchant la dégradation du matériau qui conduit à la défaillance de l'élément.

Résistance au fluage à haute température

L'un des facteurs les plus critiques, mais souvent négligés, dans la conception des fours est le "fluage" – la tendance d'un matériau solide à se déformer lentement ou à s'affaisser sous contrainte mécanique lorsqu'il est chauffé.

À 800°C, la gravité peut faire étirer ou affaisser les fils de qualité inférieure, entraînant des courts-circuits ou des ruptures physiques. Le Nichrome 80/20 offre une résistance exceptionnelle à ce phénomène, garantissant que la bobine de chauffage conserve sa forme et sa position d'origine au fil du temps.

Impact opérationnel et fiabilité

Au-delà de la physique des matériaux, l'utilisation du Nichrome 80/20 a des implications directes sur l'efficacité opérationnelle du four.

Stabilité structurelle

Les fours industriels fonctionnent souvent en continu. La stabilité ne consiste pas seulement à rester intact ; il s'agit de performances constantes.

Cet alliage maintient sa stabilité structurelle tout au long du cycle de chauffage. Cela garantit que le circuit électrique reste fermé et que la distribution de la chaleur reste prévisible.

Charge de maintenance réduite

La dégradation des matériaux est la principale cause d'arrêt des fours électriques.

Étant donné que le Nichrome 80/20 résiste à la fois à la dégradation chimique (oxydation) et à la dégradation physique (fluage), il réduit considérablement la fréquence de maintenance. Cette durabilité minimise le besoin d'interruptions coûteuses pour remplacer les éléments usés.

Comprendre les compromis

Bien que le Nichrome 80/20 soit très efficace, il est important de comprendre les limites de sa "résistance" pour avoir des attentes réalistes.

La résistance n'est pas l'immunité

La référence principale note que cet alliage *réduit* le besoin de maintenance causé par la dégradation, mais ne l'élimine pas entièrement.

Sur de très longues périodes, même le Nichrome 80/20 finira par succomber à l'environnement hostile d'un four à 800°C. Une inspection régulière est toujours nécessaire, bien qu'à des intervalles beaucoup plus longs qu'avec des alliages inférieurs.

Le coût de la stabilité

L'ingénierie derrière cet alliage se concentre sur la stabilité et la longévité.

L'utilisation d'un alliage spécialisé comme le Nichrome 80/20 est un choix stratégique pour privilégier la durabilité à long terme par rapport au coût initial plus faible des fils conducteurs génériques, qui échoueraient rapidement dans cette plage de température.

Faire le bon choix pour votre objectif

Lors de la sélection d'éléments chauffants pour une application à 800°C, vos priorités dicteront votre choix de matériau.

- Si votre priorité absolue est la continuité opérationnelle : Choisissez le Nichrome 80/20 pour sa capacité à résister au fluage, garantissant que l'élément ne s'affaisse pas et ne court-circuite pas pendant les longues séries de production.

- Si votre priorité absolue est la réduction de la maintenance : Comptez sur cet alliage pour résister à l'oxydation, ce qui prolonge la durée de vie physique du fil et réduit la fréquence des arrêts de remplacement.

En résumé, le Nichrome 80/20 est le choix définitif pour les opérations à 800°C car il résout le double problème de générer une chaleur efficace tout en survivant physiquement à l'environnement qu'il crée.

Tableau récapitulatif :

| Caractéristique | Avantage pour les opérations à 800°C | Impact industriel |

|---|---|---|

| Haute résistivité | Conversion efficace de l'énergie électrique en thermique | Empreinte matérielle réduite |

| Résistance à l'oxydation | Empêche l'écaillement de surface et l'amincissement du matériau | Durée de vie prolongée de l'élément |

| Résistance au fluage | Empêche l'affaissement ou la déformation sous l'effet de la chaleur | Évite les courts-circuits et les pannes |

| Stabilité structurelle | Maintient une distribution uniforme de la chaleur | Qualité constante du processus |

Optimisez votre traitement thermique avec l'expertise KINTEK

Ne laissez pas la défaillance des éléments perturber votre production. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD haute performance, tous personnalisables pour vos besoins spécifiques à haute température. Que vous ayez besoin de solutions standard ou de fours sur mesure, notre équipe garantit que votre laboratoire ou votre installation industrielle atteindra une fiabilité et une efficacité maximales.

Prêt à améliorer votre équipement haute température ? Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Références

- Gustavo Ribeiro Zanini, LUIS CARLOS GERON. PROJETO DE UM FORNO ELÉTRICO INDUSTRIAL PARA TRATAMENTO TÉRMICO TUBOS DE AÇO SA-178 GR A. DOI: 10.52138/citec.v17i01.437

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

Les gens demandent aussi

- Quel rôle jouent les systèmes de chauffage à haute température dans l'infiltration de métal en fusion d'aluminium ? Solutions expertes de contrôle thermique

- Quels sont les avantages des alliages de nickel ? Atteignez des performances inégalées dans des environnements extrêmes

- Quelles sont les principales applications des éléments chauffants en carbure de silicium de type W ? Idéaux pour un chauffage uniforme dans le verre et l'électronique

- Quelles sont les caractéristiques clés des barres chauffantes en carbure de silicium ? Découvrez la durabilité à haute température et l'efficacité

- Quels types d'éléments chauffants sont couramment utilisés dans les fours tubulaires et à moufle ? Découvrez les choix clés pour les laboratoires à haute température

- Quels sont les principaux avantages des éléments chauffants en molybdène ? Fiabilité à des températures extrêmes

- Pourquoi les dispositifs auxiliaires de chauffage non carboné sont-ils nécessaires pour la compensation du champ de température en métallurgie de l'hydrogène ?

- Quel rôle joue le revêtement réfractaire en silicate d'aluminium ? Optimiser l'efficacité et la sécurité du four