Dans le chauffage industriel, le principal avantage des éléments chauffants à base de molybdène est leur capacité à fonctionner de manière fiable à des températures extrêmes où de nombreux autres matériaux échouent. Le molybdène, et en particulier le disiliciure de molybdène (MoSi2), offre une combinaison unique de stabilité à haute température, de résistance à l'oxydation et de longévité opérationnelle, ce qui en fait un composant essentiel pour les processus exigeants dans des industries allant de la céramique à l'électronique.

La décision d'utiliser des éléments chauffants en molybdène ne concerne pas seulement l'atteinte de températures élevées. Il s'agit d'obtenir un contrôle thermique précis, reproductible et efficace dans des environnements industriels agressifs, ce qui est fondamental pour garantir la qualité des produits et maximiser le temps de fonctionnement.

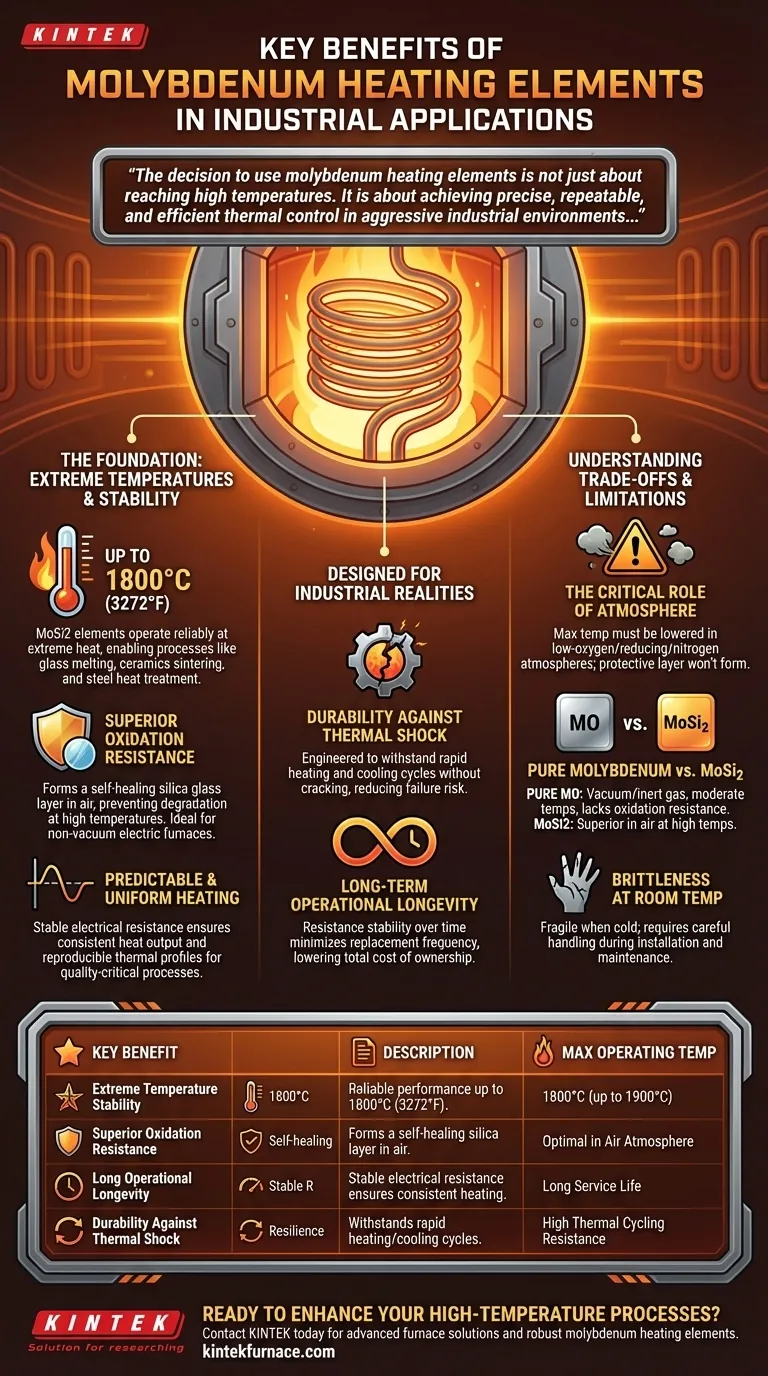

La Fondation : Libérer les Processus à Haute Température

L'avantage principal des éléments en molybdène découle de leurs propriétés matérielles fondamentales. Ils permettent des processus industriels qui ne sont tout simplement pas possibles avec des matériaux chauffants plus courants comme le nickel-chrome.

Températures de Fonctionnement Extrêmes

Les éléments en disiliciure de molybdène (MoSi2) sont conçus pour fonctionner de manière fiable dans des fours à des températures allant jusqu'à 1800°C (3272°F). Certaines applications spécialisées peuvent même pousser les températures de fonctionnement maximales vers 1900°C.

Cette capacité est essentielle pour la fusion du verre, le frittage de céramiques avancées, la croissance de cristaux et l'exécution de traitements thermiques spécialisés sur l'acier qui nécessitent une chaleur intense et soutenue.

Résistance Supérieure à l'Oxydation

Dans une atmosphère d'air standard, les éléments MoSi2 forment une couche protectrice et auto-cicatrisante de verre de silice à leur surface à haute température. Cette couche agit comme une barrière, empêchant l'élément sous-jacent de s'oxyder et de se dégrader rapidement.

Cette caractéristique unique fait du MoSi2 le choix privilégié pour les fours électriques à haute température qui ne fonctionnent pas sous vide ou dans une atmosphère de gaz inerte.

Chauffage Prévisible et Uniforme

Les éléments MoSi2 présentent une résistance électrique très stable tout au long de leur durée de vie. Cela signifie qu'ils fournissent une puissance calorifique constante et prévisible sans effets de vieillissement significatifs.

Pour tout processus critique en termes de qualité, cette stabilité garantit que le profil thermique reste le même d'un lot à l'autre, assurant la cohérence du produit.

Conçus pour les Réalités Industrielles

Au-delà de la pure résistance à la température, les éléments en molybdène sont appréciés pour leur durabilité et leurs performances dans les réalités quotidiennes de la production industrielle.

Durabilité contre le Choc Thermique

Les fours industriels sont souvent soumis à des cycles de chauffage et de refroidissement rapides. Les éléments en molybdène sont conçus pour résister à ce cyclage thermique sans se fissurer ni se dégrader.

Cette résilience se traduit directement par une durée de vie plus longue et réduit le risque de défaillance inattendue de l'élément, ce qui peut entraîner des arrêts de production coûteux.

Longévité Opérationnelle à Long Terme

La combinaison de la résistance à l'oxydation et de la stabilité thermique confère à ces éléments une très longue durée de vie opérationnelle. Ils ne souffrent pas des mêmes effets de vieillissement que d'autres matériaux qui entraînent une dérive de leur résistance au fil du temps.

Cette longévité réduit le coût total de possession en minimisant la fréquence de remplacement et les coûts de main-d'œuvre et d'immobilisation associés.

Comprendre les Compromis et les Limites

Pour prendre une décision éclairée, il est crucial de comprendre où les éléments en molybdène pourraient ne pas être le choix optimal. Leurs performances dépendent fortement de l'application et de l'environnement spécifiques.

Le Rôle Critique de l'Atmosphère

Bien que les éléments MoSi2 excellent dans l'air, leur température de fonctionnement maximale doit être abaissée dans des atmosphères à faible teneur en oxygène, réductrices ou riches en azote. La couche protectrice de silice ne peut pas se former correctement, rendant l'élément vulnérable à la dégradation.

Molybdène Pur vs. MoSi2

Il est important de distinguer le molybdène pur du MoSi2. Le molybdène pur est utilisé dans les fours sous vide ou à gaz inerte, souvent pour des processus à température modérée comme le durcissement et le brasage. Il manque la résistance à l'oxydation du MoSi2 et brûlerait rapidement à l'air à haute température.

Fragilité à Température Ambiante

Comme de nombreux matériaux à base de céramique, les éléments MoSi2 sont solides à haute température mais peuvent être cassants et fragiles à température ambiante. Ils nécessitent une manipulation soigneuse lors de l'installation et de l'entretien du four pour éviter la casse.

Faire le Bon Choix pour Votre Application

Le choix de l'élément chauffant correct est une décision d'ingénierie critique. Les exigences de votre processus doivent être votre guide principal.

- Si votre objectif principal est le traitement à température extrême dans une atmosphère d'air (jusqu'à 1800°C) : Le disiliciure de molybdène (MoSi2) est le choix définitif en raison de sa couche d'oxyde protectrice et de sa stabilité.

- Si votre objectif principal est la cohérence du processus et des profils de chauffage reproductibles : La résistance stable et les caractéristiques non vieillissantes du MoSi2 garantissent un contrôle thermique inégalé à long terme.

- Si vous utilisez un four sous vide ou à gaz inerte : Les éléments en molybdène pur sont une solution fiable et rentable, en particulier pour les applications à température modérée.

En comprenant ces capacités et limitations distinctes, vous pouvez tirer parti des propriétés du molybdène pour obtenir un contrôle et une efficacité supérieurs dans vos processus thermiques les plus exigeants.

Tableau Récapitulatif :

| Avantage Clé | Description | Temp. Max de Fonctionnement |

|---|---|---|

| Stabilité à Température Extrême | Performance fiable dans des fours jusqu'à 1800°C (3272°F). | 1800°C (jusqu'à 1900°C) |

| Résistance Supérieure à l'Oxydation | Forme une couche de silice auto-cicatrisante dans l'air, prévenant la dégradation rapide. | Optimale en Atmosphère d'Air |

| Longévité Opérationnelle | La résistance électrique stable assure des profils de chauffage cohérents et reproductibles. | Longue Durée de Vie |

| Durabilité contre le Choc Thermique | Résiste aux cycles rapides de chauffage/refroidissement courants dans la production industrielle. | Haute Résistance au Cyclage Thermique |

Prêt à Améliorer Vos Processus à Haute Température ?

Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos robustes éléments chauffants en molybdène peuvent offrir le contrôle thermique précis et fiable que vos applications critiques exigent.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel