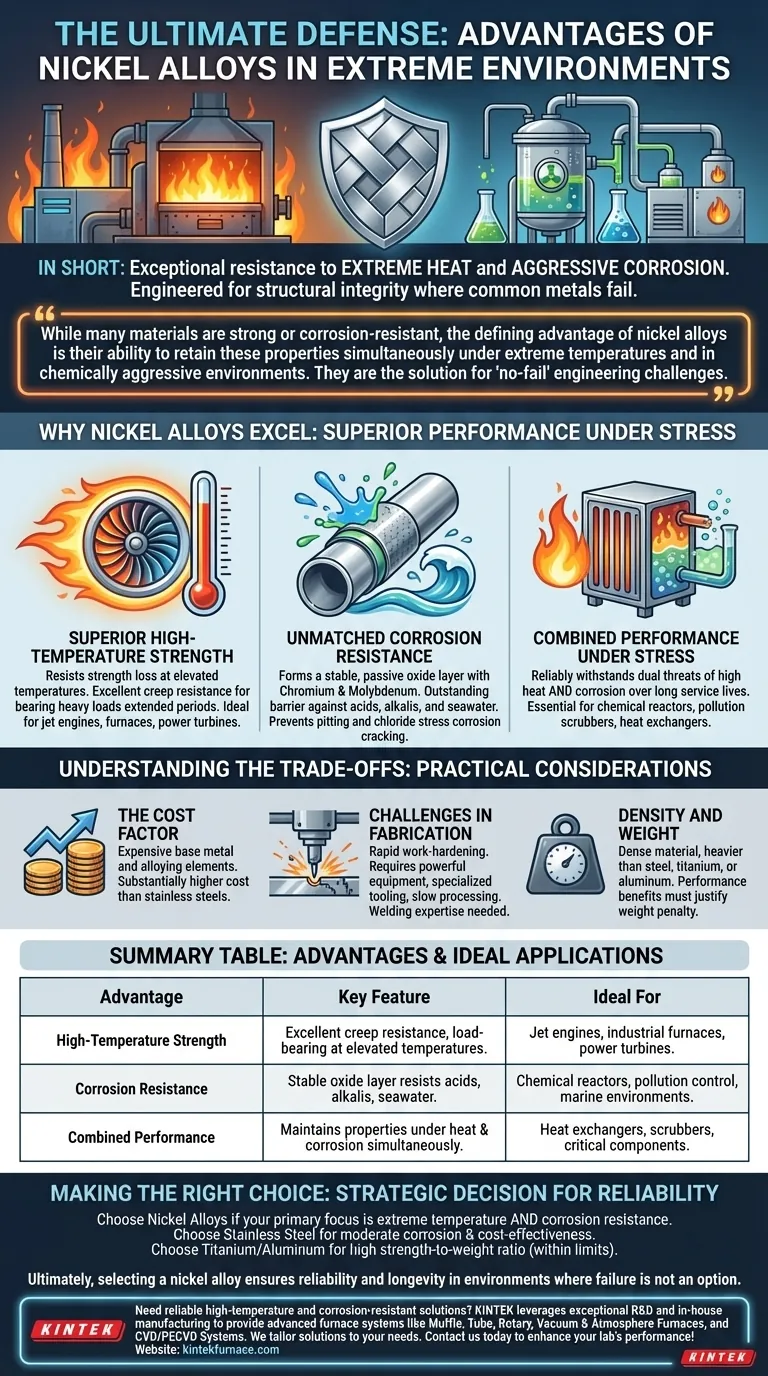

En bref, les principaux avantages des alliages de nickel sont leur résistance exceptionnelle à la fois à la chaleur extrême et à la corrosion agressive. Ces matériaux sont spécifiquement conçus pour maintenir leur intégrité structurelle et leurs performances dans des conditions de service sévères où des métaux courants comme l'acier ou l'aluminium se dégraderaient et échoueraient rapidement.

Alors que de nombreux matériaux sont solides ou résistants à la corrosion, l'avantage décisif des alliages de nickel est leur capacité à conserver ces propriétés simultanément sous des températures extrêmes et dans des environnements chimiquement agressifs. Ils sont la solution pour les défis d'ingénierie "sans défaillance".

Pourquoi les alliages de nickel excellent dans les environnements extrêmes

La valeur d'un alliage de nickel ne réside pas dans un seul attribut, mais dans ses performances combinées sous des contraintes sévères. Cela les rend indispensables dans des industries allant de l'aérospatiale au traitement chimique.

Résistance supérieure aux températures élevées

La plupart des métaux perdent une quantité significative de leur résistance à mesure que les températures augmentent. Les alliages de nickel, cependant, sont conçus pour résister à cet effet.

Cette propriété, connue sous le nom de résistance aux températures élevées ou résistance au fluage, signifie qu'ils peuvent supporter de lourdes charges pendant de longues périodes à des températures élevées sans se déformer. Ceci est essentiel pour les composants des moteurs à réaction, des fours industriels et des turbines de production d'énergie.

Résistance à la corrosion inégalée

Le nickel est intrinsèquement lent à s'oxyder. Lorsqu'il est allié à des éléments comme le chrome et le molybdène, il forme une couche d'oxyde passive extrêmement stable à sa surface.

Cette couche agit comme une barrière, offrant une résistance exceptionnelle à une large gamme de milieux corrosifs, y compris les acides, les alcalis et l'eau de mer. Elle est particulièrement efficace pour prévenir la piqûre et la fissuration par corrosion sous contrainte de chlorure, un mode de défaillance courant pour de nombreux aciers inoxydables.

Performances combinées sous contrainte

Le véritable avantage des alliages de nickel devient évident dans les applications impliquant à la fois une chaleur élevée et de la corrosion.

Des environnements comme les réacteurs chimiques, les épurateurs de contrôle de la pollution et les échangeurs de chaleur soumettent souvent les matériaux à cette double menace. Les alliages de nickel sont l'une des rares classes de matériaux capables de résister de manière fiable à ces forces combinées sur de longues durées de vie.

Comprendre les compromis

Bien que leurs performances soient exceptionnelles, les alliages de nickel sont une solution spécialisée. Leurs avantages s'accompagnent de considérations pratiques qui doivent être pesées pour tout projet.

Le facteur coût

Le nickel est un métal de base relativement cher, et les autres éléments utilisés dans ces superalliages (comme le chrome, le molybdène et le niobium) ajoutent également un coût significatif. En conséquence, les alliages de nickel sont considérablement plus chers que même les aciers inoxydables de haute qualité.

Défis de fabrication

Les mêmes propriétés qui rendent les alliages de nickel solides et résistants les rendent également difficiles à travailler.

Ils sont connus pour durcir rapidement, ce qui signifie que l'usinage nécessite un équipement puissant, des outils spécialisés et des vitesses de traitement plus lentes. Le soudage nécessite également une expertise et des procédures spécifiques pour éviter la fissuration et maintenir la résistance à la corrosion dans la zone affectée par la chaleur.

Densité et poids

Les alliages de nickel sont des matériaux denses, généralement plus que l'acier et significativement plus lourds que les alliages de titane ou d'aluminium. Dans les applications où le poids est une préoccupation majeure, comme l'aérospatiale, les avantages en termes de performances doivent être suffisamment importants pour justifier la pénalité de poids.

Faire le bon choix pour votre application

La décision d'utiliser un alliage de nickel doit être dictée par les exigences spécifiques de votre environnement d'exploitation.

- Si votre objectif principal est la résistance aux températures extrêmes et à la corrosion : Les alliages de nickel sont souvent le seul choix viable, surtout lorsque ces deux conditions exigeantes sont présentes.

- Si votre objectif principal est la rentabilité pour un environnement modérément corrosif : Un acier inoxydable de haute qualité pourrait offrir un meilleur équilibre entre performances et prix.

- Si votre objectif principal est un rapport résistance/poids élevé : Le titane ou les alliages d'aluminium avancés peuvent être plus appropriés, à condition que les défis de température et de corrosion soient dans leurs limites.

En fin de compte, la sélection d'un alliage de nickel est une décision stratégique pour assurer la fiabilité et la longévité dans des environnements où l'échec n'est pas une option.

Tableau récapitulatif :

| Avantage | Caractéristique clé | Idéal pour |

|---|---|---|

| Résistance aux températures élevées | Excellente résistance au fluage et capacité de charge à des températures élevées | Moteurs à réaction, fours industriels, turbines de puissance |

| Résistance à la corrosion | La couche d'oxyde stable résiste aux acides, aux alcalis et à l'eau de mer | Réacteurs chimiques, systèmes de contrôle de la pollution, environnements marins |

| Performances combinées | Maintient les propriétés sous la chaleur et la corrosion simultanément | Échangeurs de chaleur, épurateurs, composants d'ingénierie critiques |

Besoin de solutions fiables pour les hautes températures et la résistance à la corrosion ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de fours avancés tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous adaptons les solutions pour répondre à vos besoins expérimentaux uniques dans l'aérospatiale, le traitement chimique, et plus encore. Contactez-nous dès aujourd'hui pour améliorer les performances et la durabilité de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques