À la base, les fours tubulaires et à moufle utilisent le plus souvent deux types principaux d'éléments chauffants pour les applications à haute température : le disiliciure de molybdène (MoSi2) et le carbure de silicium (SiC). Pour les opérations à basse température, généralement inférieures à 1200 °C, les fours utilisent souvent des éléments métalliques enroulés plus conventionnels. Le choix spécifique est dicté par la température de fonctionnement requise et les conditions atmosphériques à l'intérieur du four.

Le choix d'un élément chauffant de four n'est pas une question de préférence mais une conséquence directe de la physique. La décision repose sur trois facteurs : la température maximale requise, l'environnement chimique (air, gaz inerte ou vide) et la durée de vie prévue de l'élément.

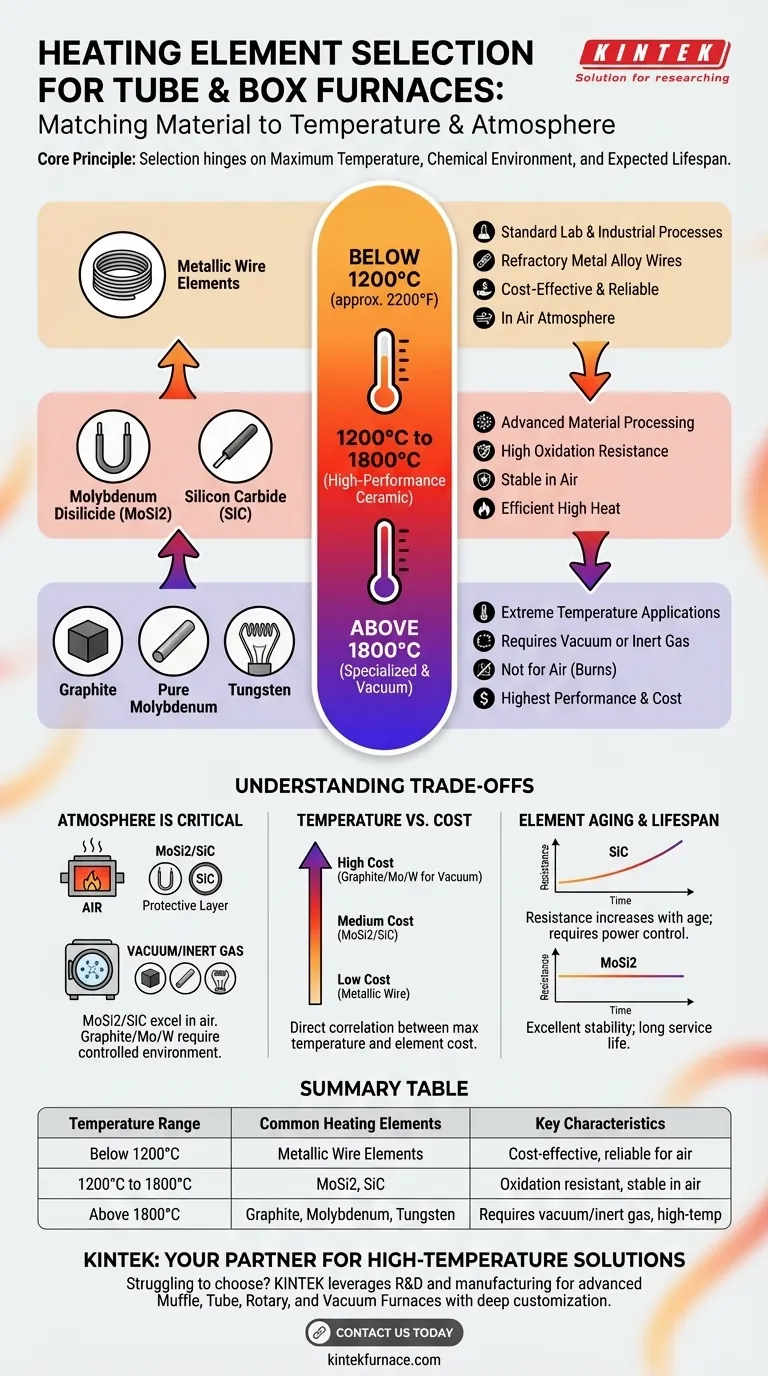

Le principe fondamental : adapter le matériau à la température

Le défi fondamental dans la conception d'un four est de trouver un matériau capable à la fois de générer une chaleur immense et de survivre à l'environnement extrême qu'il crée. Différents matériaux excellent dans différentes plages de températures.

En dessous de 1200°C : Éléments à fil métallique

Pour de nombreux processus de laboratoire et industriels standard, les températures de fonctionnement ne dépassent pas 1200 °C (environ 2200 °F).

Dans ces fours, les fils d'alliage de métaux réfractaires sont le choix le plus courant et le plus rentable. Ces éléments sont généralement enroulés et intégrés directement dans l'isolation du four, ce qui maximise l'uniformité thermique et l'espace utilisable de la chambre.

1200°C à 1800°C : Éléments céramiques haute performance

C'est la plage où se déroulent la plupart des processus avancés de traitement des matériaux, de frittage et de recuit. Les éléments métalliques ne peuvent pas survivre de manière fiable à ces températures dans une atmosphère d'air.

Les matériaux dominants ici sont le disiliciure de molybdène (MoSi2) et le carbure de silicium (SiC). Ce sont des éléments céramiques robustes, très résistants à l'oxydation et capables de produire des températures très élevées efficacement.

Au-dessus de 1800°C : Éléments spécialisés et sous vide

Pour les applications à températures extrêmes ou celles nécessitant une atmosphère contrôlée non oxydante, une classe différente d'éléments est nécessaire.

Des matériaux comme le graphite, le molybdène pur et le tungstène peuvent atteindre des températures de 2200 °C et au-delà. Cependant, ils brûleraient rapidement en présence d'oxygène et doivent être utilisés sous vide ou dans un environnement de gaz inerte.

Comprendre les compromis

Le choix d'un élément chauffant implique d'équilibrer les performances, le coût et les contraintes opérationnelles. Aucun élément unique n'est parfait pour chaque application.

L'atmosphère est critique

C'est le compromis le plus important. Le MoSi2 et le SiC sont appréciés pour leur capacité à fonctionner dans l'air car ils forment une couche vitreuse protectrice d'oxyde de silicium à leur surface.

En revanche, des éléments comme le graphite et le tungstène offrent des limites de température plus élevées mais sont totalement intolérants à l'oxygène à haute température. Leur utilisation exige un système de vide ou de gaz inerte plus complexe et plus coûteux.

Température vs Coût

Il existe une corrélation directe entre la température de fonctionnement maximale d'un élément et son coût.

Les éléments à fil métallique sont les plus économiques. Le SiC et le MoSi2 représentent une avancée significative en termes de performances et de prix. Les systèmes à base de graphite, molybdène et tungstène pour atmosphères sous vide ou inertes sont généralement les plus coûteux.

Vieillissement de l'élément et durée de vie

Les éléments chauffants se dégradent avec le temps. Les éléments SiC, par exemple, connaissent une augmentation de leur résistance électrique à mesure qu'ils vieillissent, ce qui peut nécessiter un contrôleur de puissance plus sophistiqué pour maintenir une puissance constante.

Les éléments MoSi2 sont réputés pour leur excellente stabilité et leur longue durée de vie, montrant très peu de changement de résistance au fil du temps. Cette fiabilité est une raison clé de leur adoption généralisée dans les applications exigeantes.

Faire le bon choix pour votre application

Votre choix de four, et donc de ses éléments chauffants, doit être entièrement guidé par les exigences de votre processus.

- Si votre objectif principal est un travail de laboratoire général dans l'air jusqu'à 1200 °C : Un four avec des éléments à fil métallique constitue la solution la plus économique et la plus fiable.

- Si votre objectif principal est le traitement à haute température dans l'air (1200 °C - 1800 °C) : Recherchez des fours avec des éléments en disiliciure de molybdène (MoSi2) ou en carbure de silicium (SiC) pour leurs hautes performances et leur durabilité.

- Si votre objectif principal est un travail à ultra-haute température ou nécessite une atmosphère contrôlée : Vous devez utiliser un four spécialement conçu avec des éléments en graphite, molybdène ou tungstène dans une chambre sous vide ou à gaz inerte.

En fin de compte, comprendre l'interaction entre votre température cible et l'atmosphère de fonctionnement vous guidera vers la bonne technologie d'élément chauffant.

Tableau récapitulatif :

| Plage de températures | Éléments chauffants courants | Caractéristiques clés |

|---|---|---|

| En dessous de 1200°C | Éléments à fil métallique | Rentable, fiable pour les atmosphères d'air |

| 1200°C à 1800°C | Disiliciure de molybdène (MoSi2), Carbure de silicium (SiC) | Résistant à l'oxydation, performances stables dans l'air |

| Au-dessus de 1800°C | Graphite, Molybdène, Tungstène | Nécessite un vide ou un gaz inert, capable de hautes températures |

Vous avez du mal à choisir le bon élément chauffant pour votre four de laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, et des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques pour des performances et une efficacité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos processus de laboratoire !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures