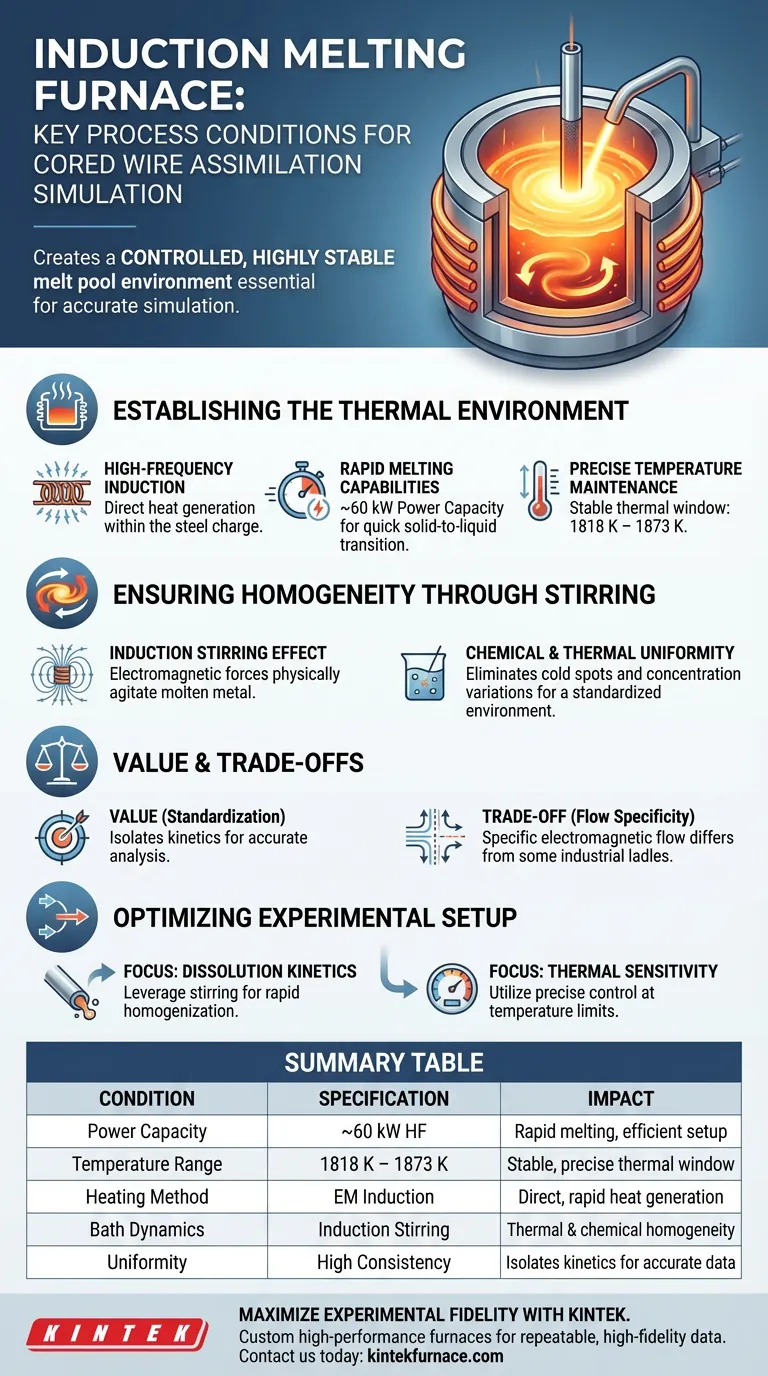

Le four de fusion par induction établit un environnement de bain de fusion contrôlé et très stable, essentiel pour les simulations d'assimilation de fils fourrés. Grâce à l'induction électromagnétique à haute fréquence et à de puissantes capacités de puissance (typiquement autour de 60 kW), il assure une fusion rapide de l'acier, un maintien précis de la température entre 1818 K et 1873 K, et une uniformité rigoureuse du bain grâce au brassage par induction inhérent.

La valeur principale d'un four de fusion par induction dans ces expériences réside dans la création d'un environnement physique standardisé. En combinant un contrôle thermique précis avec un brassage électromagnétique, il élimine les variables de température et de composition chimique, isolant ainsi efficacement la cinétique de dissolution du fil fourré pour une analyse précise.

Établir l'environnement thermique

Induction Électromagnétique à Haute Fréquence

Le four utilise l'induction électromagnétique à haute fréquence comme principal mécanisme de chauffage. Cette méthode permet une génération rapide de chaleur directement dans la charge d'acier, plutôt que de s'appuyer sur un transfert de chaleur externe.

Capacités de Fusion Rapide

Avec des capacités de puissance atteignant souvent 60 kW, le four facilite la transition rapide de l'acier de l'état solide à l'état liquide. Cette efficacité réduit le temps de préparation nécessaire pour atteindre la base de référence expérimentale.

Maintien Précis de la Température

Une fois l'acier fondu, le four maintient des températures expérimentales spécifiques avec une grande précision. Il crée une fenêtre thermique stable, généralement comprise entre 1818 K et 1873 K.

Cette stabilité est essentielle pour la précision de la simulation, car elle garantit que le fil fourré est soumis à des contraintes thermiques constantes pendant l'assimilation.

Assurer l'homogénéité par le brassage

L'Effet de Brassage par Induction

Une caractéristique clé de ce processus est l'effet de brassage électromagnétique inhérent au chauffage par induction. Le champ magnétique génère des forces qui agitent physiquement le métal en fusion.

Atteindre l'Uniformité Chimique et Thermique

Ce brassage continu garantit que la température et la composition chimique sont uniformes dans tout le bain.

En éliminant les points froids ou les zones de concentration chimique variable, le four établit un environnement physique standardisé. Cette uniformité permet aux chercheurs d'attribuer les résultats expérimentaux directement aux propriétés du fil fourré, plutôt qu'aux incohérences du bain de fusion.

Comprendre les compromis opérationnels

Spécificité des schémas d'écoulement

Bien que le brassage par induction offre une excellente uniformité, il génère des schémas d'écoulement spécifiques dus aux forces électromagnétiques.

Simulation vs. Réalité Industrielle

Ces dynamiques d'écoulement créent un environnement cinétique hautement contrôlé. Cependant, les chercheurs doivent noter que ces schémas de brassage spécifiques peuvent différer légèrement de la dynamique des fluides trouvée dans les louches industrielles brassées au gaz ou mécaniquement.

Optimiser votre configuration expérimentale

Pour maximiser la validité de vos données d'assimilation de fils fourrés, alignez les capacités du four sur vos objectifs de recherche spécifiques :

- Si votre objectif principal est la cinétique de dissolution : Utilisez l'effet de brassage par induction pour minimiser la résistance de la couche limite et assurer une homogénéisation rapide du fil dissous.

- Si votre objectif principal est la sensibilité thermique : Utilisez le contrôle strict de la température (1818 K – 1873 K) pour tester les performances du fil aux limites supérieure et inférieure exactes de votre fenêtre de traitement cible.

Tirer parti de la capacité du four à induction à standardiser le bain de fusion est le moyen le plus efficace de produire des données expérimentales reproductibles et de haute fidélité.

Tableau récapitulatif :

| Condition | Spécification/Caractéristique | Impact sur la simulation |

|---|---|---|

| Capacité de puissance | ~60 kW Haute Fréquence | Permet une fusion rapide et une configuration efficace |

| Plage de température | 1818 K à 1873 K | Fournit une fenêtre thermique stable et précise |

| Méthode de chauffage | Induction Électromagnétique | Génération de chaleur directe pour des transitions rapides |

| Dynamique du bain | Effet de Brassage par Induction | Assure l'homogénéité thermique et chimique |

| Uniformité | Haute Constance | Isole la cinétique pour une analyse de données précise |

Maximisez la fidélité expérimentale avec KINTEK

Assurez-vous que vos simulations d'assimilation de fils fourrés sont soutenues par une précision de pointe. KINTEK fournit des systèmes de fusion par induction haute performance, des fours Muffle, Tube et sous vide, tous soutenus par une R&D et une fabrication expertes. Nos systèmes sont entièrement personnalisables pour répondre à vos températures de recherche et à vos exigences de brassage spécifiques, garantissant des données reproductibles et de haute fidélité à chaque fois.

Prêt à optimiser le traitement thermique de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques

Guide Visuel

Références

- Edgar Ivan Castro Cedeño, Alain Jardy. Study of Assimilation of Cored Wire into Liquid Steel Baths. DOI: 10.3390/met14040462

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels types de métaux peuvent être fondus dans des fours à induction ? Découvrez la fusion polyvalente pour tout métal conducteur

- Quels sont les défis techniques de l'utilisation de fours à induction sous vide ou sous atmosphère protectrice ? Surmontez-les pour une pureté matérielle supérieure

- Quels sont les différents types de fours de fusion sous vide et comment se comparent-ils ? Choisissez le bon four pour vos besoins métallurgiques

- Quels sont les principaux avantages d'un four de fusion sous vide à induction ? Obtenez des métaux de haute pureté pour les industries exigeantes

- Quel est le rôle d'une alimentation chauffante à transistor IGBT dans les procédés d'évaporation par chauffage par induction pour la poudre de magnésium ? Maîtrisez le contrôle de précision pour une qualité de poudre supérieure

- Pourquoi un refusion multiple est-elle nécessaire pour les alliages TNZTSF ? Obtenez une homogénéité totale avec des éléments réfractaires

- Pourquoi le processus de fusion des HEA AlCoCrFeNi est-il répété 3 fois ? Atteindre une homogénéité chimique pure

- Pourquoi un four à arc électrique sous vide est-il essentiel pour les alliages Ti-Al ? Obtenez une pureté et une homogénéité métalliques supérieures