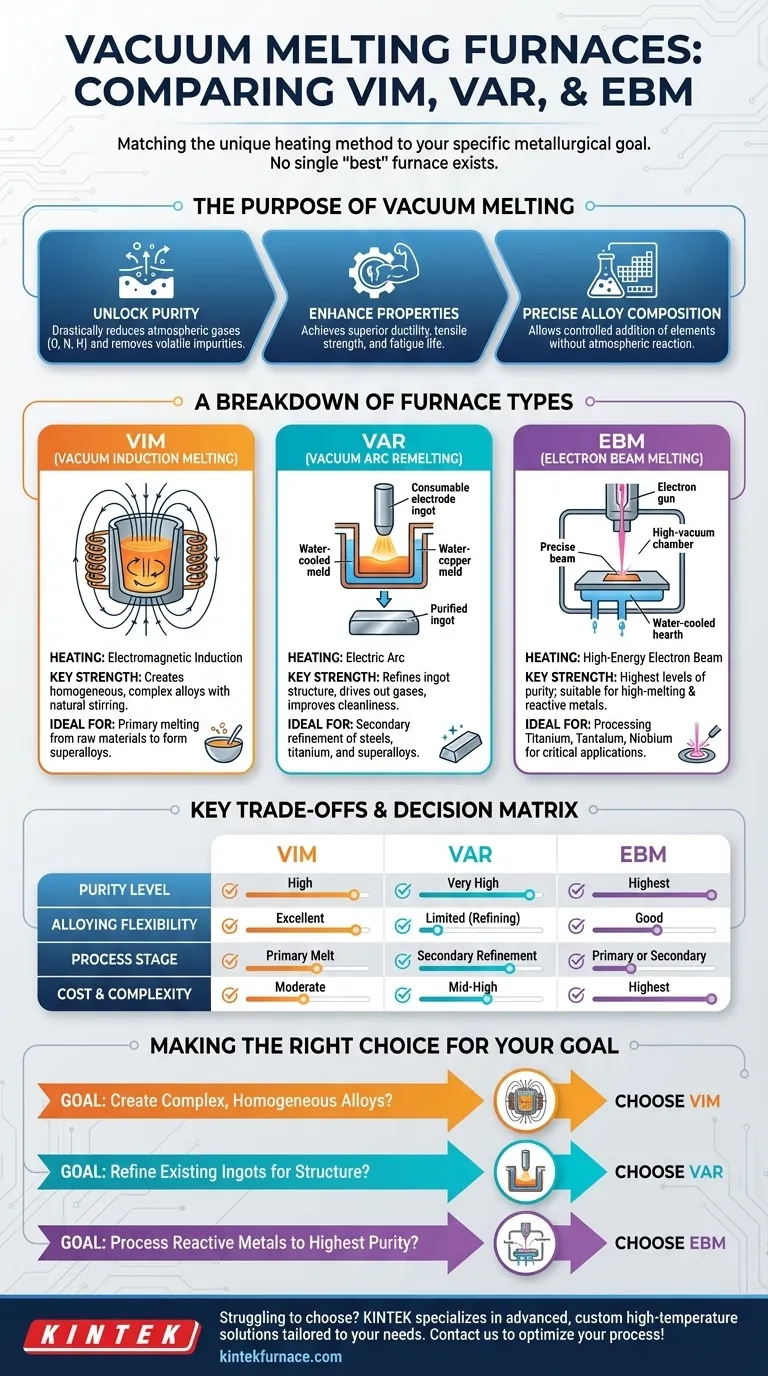

Au fond, la technologie de fusion sous vide est définie par trois types de fours principaux : la fusion par induction sous vide (VIM), la refusion à l'arc sous vide (VAR) et la fusion par faisceau d'électrons (EBM). Ces fours atteignent des objectifs similaires — fondre le métal dans un environnement contrôlé et sans contamination — mais l'accomplissent par des mécanismes de chauffage fondamentalement différents. Le choix entre eux dépend entièrement du matériau spécifique traité et du résultat souhaité, qu'il s'agisse de la création d'alliages, de la purification ou du traitement de métaux réactifs.

La décision centrale n'est pas de trouver le "meilleur" four unique, mais de faire correspondre la méthode de chauffage unique du four à votre objectif métallurgique spécifique. Le VIM excelle dans l'alliage, le VAR excelle dans l'affinage de la structure des lingots, et l'EBM atteint les niveaux de pureté les plus élevés pour les matériaux les plus difficiles.

Le but de la fusion sous vide

Avant de comparer les types de fours, il est essentiel de comprendre pourquoi un environnement sous vide est nécessaire. Opérer sous vide offre plusieurs avantages distincts par rapport à la fusion à l'air libre.

Atteindre la pureté des matériaux

Un environnement sous vide réduit drastiquement les gaz atmosphériques comme l'oxygène, l'azote et l'hydrogène qui peuvent se dissoudre dans le métal en fusion. Ce processus, connu sous le nom de dégazage, est crucial pour prévenir les défauts.

Il aide également à éliminer les impuretés volatiles et les oxydes de la fusion, ce qui donne un produit final plus propre et de meilleure qualité.

Améliorer les propriétés des matériaux

Les métaux produits sous vide présentent des caractéristiques mécaniques supérieures. En minimisant les impuretés et en contrôlant le processus de solidification, vous obtenez une ductilité, une résistance à la traction et une durée de vie en fatigue améliorées.

Ce niveau de contrôle est non négociable pour les matériaux haute performance utilisés dans des applications critiques comme l'aérospatiale et les dispositifs médicaux.

Atteindre une composition d'alliage précise

L'environnement contrôlé permet l'ajout précis d'éléments d'alliage sans risque de réaction avec l'atmosphère. Cela garantit que le matériau final a une composition chimique cohérente, prévisible et reproductible.

Une ventilation des types de fours

Chaque type de four utilise une méthode distincte pour générer de la chaleur. Cette différence fondamentale dicte son application principale et ses atouts.

Fusion par induction sous vide (VIM)

Un four VIM utilise l'induction électromagnétique pour chauffer le métal. Une bobine d'induction entoure un creuset revêtu de réfractaire contenant la matière première. Le courant alternatif dans la bobine induit de puissants courants de Foucault dans le métal, générant de la chaleur et le faisant fondre.

Cette méthode produit une action d'agitation naturelle dans le bain en fusion, faisant du VIM le choix idéal pour créer des alliages complexes et homogènes avec des compositions chimiques précises à partir de zéro.

Refusion à l'arc sous vide (VAR)

Un four VAR est principalement un processus de raffinage, et non un processus de fusion primaire. Il commence par un lingot solide de matériau pré-allié (souvent produit dans un four VIM), qui agit comme une grande électrode consommable.

Un arc électrique à courant élevé est créé entre cette électrode et un moule en cuivre refroidi par eau. La chaleur intense de l'arc fait fondre la pointe de l'électrode, et le métal s'égoutte pour se solidifier dans le moule. Ce processus expulse les gaz dissous et pousse les impuretés vers l'extérieur du nouveau lingot, ce qui entraîne une propreté exceptionnelle et une structure granulaire hautement contrôlée.

Fusion par faisceau d'électrons (EBM)

Un four EBM utilise un faisceau d'électrons de haute énergie comme source de chaleur, le tout dans une chambre à vide poussé. Le canon à électrons génère et accélère les électrons, qui sont ensuite guidés avec précision par des champs magnétiques pour frapper et fondre le matériau.

Cette méthode peut générer des températures extrêmement élevées, ce qui la rend adaptée aux métaux à point de fusion élevé et réactifs comme le titane, le tantale et le niobium. Le contrôle précis du faisceau et le niveau de vide élevé permettent le plus haut degré de purification.

Comprendre les compromis clés

Aucun four n'est supérieur dans tous les aspects. Le choix implique d'équilibrer le besoin de pureté, la flexibilité d'alliage et le coût.

Pureté vs. contrôle de l'alliage

Le VIM offre un contrôle inégalé pour la création d'alliages, mais sa pureté ultime est limitée, car le métal en fusion est en contact direct avec le creuset réfractaire du four, qui peut être une source de contamination.

Le VAR et l'EBM, en revanche, sont conçus pour une purification maximale. En utilisant un creuset ou un moule en cuivre refroidi par eau, ils évitent le contact avec les réfractaires, ce qui conduit à un produit final plus propre. L'EBM offre le niveau de purification le plus élevé grâce à son vide poussé et à son chauffage précis.

Étape du processus : fusion primaire vs. affinage secondaire

Le VIM est le cheval de bataille pour la fusion primaire — transformer les matières premières en un alliage liquide.

Le VAR est presque exclusivement un processus de refusion secondaire. Son but est de prendre un lingot solide et de l'affiner pour améliorer sa pureté et sa structure interne, et non de créer un alliage à partir de composants individuels.

L'EBM est polyvalent et peut être utilisé à la fois pour la fusion primaire de matières premières et pour l'affinage secondaire de lingots.

Coût, complexité et débit

Les fours VIM sont généralement les plus courants et les plus économiques pour une large gamme d'alliages standard, offrant un débit élevé et un fonctionnement fiable.

Le VAR représente un niveau modéré de coût et de complexité et est une deuxième étape essentielle pour la production de matériaux haute performance.

L'EBM est la technologie la plus complexe et la plus chère. Elle nécessite un niveau de vide plus élevé et des systèmes de canon à électrons sophistiqués, ce qui en fait un outil spécialisé pour les applications exigeant la plus haute performance des matériaux.

Faire le bon choix pour votre objectif

Votre décision doit être guidée par les propriétés finales requises par votre matériau.

- Si votre objectif principal est de créer des superalliages complexes et homogènes à partir de matières premières : le VIM est le choix idéal pour son contrôle de composition exceptionnel et son action d'agitation inhérente.

- Si votre objectif principal est d'affiner des lingots existants pour une pureté et une intégrité structurelle maximales : le VAR est la norme industrielle pour la refusion secondaire des aciers, des superalliages et des alliages de titane.

- Si votre objectif principal est de traiter des métaux hautement réactifs ou à point de fusion élevé pour atteindre la pureté la plus élevée possible : l'EBM offre des capacités que d'autres méthodes ne peuvent pas égaler, ce qui le rend essentiel pour les applications aérospatiales et médicales avancées.

En fin de compte, le choix du four sous vide correct consiste à choisir le bon outil pour un objectif métallurgique spécifique.

Tableau récapitulatif :

| Type de four | Utilisation principale | Atouts clés | Idéal pour |

|---|---|---|---|

| VIM (Fusion par induction sous vide) | Fusion primaire et création d'alliages | Alliages homogènes, contrôle précis de la composition | Création de superalliages complexes à partir de matières premières |

| VAR (Refusion à l'arc sous vide) | Affinage secondaire | Haute pureté, structure granulaire contrôlée | Affinage de lingots pour aciers, superalliages et titane |

| EBM (Fusion par faisceau d'électrons) | Fusion primaire et affinage | Pureté la plus élevée, traite les métaux réactifs/à point de fusion élevé | Traitement du titane, du tantale pour l'aérospatiale et le médical |

Vous avez du mal à choisir le bon four de fusion sous vide pour votre laboratoire ? KINTEK est spécialisé dans les solutions avancées haute température adaptées à vos besoins uniques. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Grâce à nos solides capacités de personnalisation approfondie, nous garantissons un alignement précis avec vos objectifs expérimentaux, que vous affiniez des alliages, amélioriez la pureté ou traitiez des métaux réactifs. Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut optimiser vos processus métallurgiques et fournir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment fonctionne la fusion par induction sous vide ? Obtenez des alliages ultra-purs et haute performance

- Quels sont les composants clés d'un four de fusion par induction sous vide (VIM) ? Maîtrisez le traitement des métaux de haute pureté

- Quelles sont les principales applications des fours de fusion par induction sous vide (VIM) ? Atteignez une pureté métallique inégalée pour les industries critiques

- Quels sont les principaux avantages de l'utilisation des fours de fusion sous vide ? Obtenez une pureté et un contrôle supérieurs pour les alliages haute performance

- Comment la sécurité de l'opérateur est-elle assurée pendant le processus de fusion par induction sous vide ? Découvrez une protection multicouche pour votre laboratoire