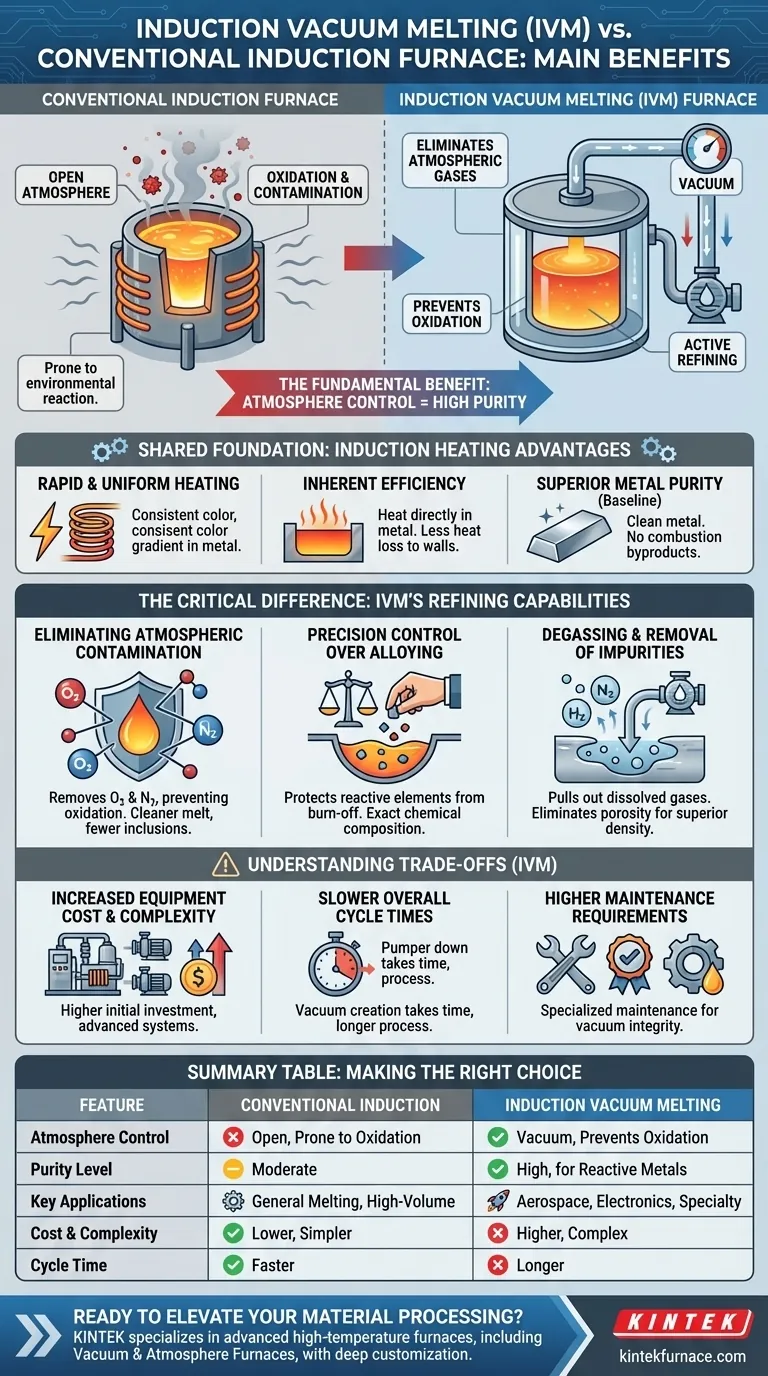

L'avantage fondamental d'un four de fusion sous vide à induction (FVI) par rapport à un four à induction conventionnel est sa capacité à contrôler l'atmosphère du four. En créant un vide, le four FVI élimine les gaz atmosphériques qui provoquent l'oxydation et la contamination, ce qui entraîne une pureté nettement supérieure et des propriétés améliorées du métal ou de l'alliage final. Cela le rend indispensable pour le traitement des métaux réactifs et la production de matériaux destinés à des industries aux spécifications strictes, telles que l'aérospatiale et l'électronique.

Bien que les deux types de fours tirent parti de la vitesse et de l'efficacité du chauffage par induction, la différence essentielle réside dans l'environnement. Un four conventionnel fond simplement le matériau, tandis qu'un four sous vide l'affine activement en éliminant les éléments atmosphériques et dissous indésirables.

Le fondement : Pourquoi le chauffage par induction est-il efficace

Avant de comparer les deux, il est crucial de comprendre que les deux types de fours reposent sur les principes très efficaces du chauffage par induction. Cette base commune offre plusieurs avantages inhérents par rapport aux méthodes plus anciennes à combustion.

Chauffage rapide et uniforme

La technologie à induction utilise un champ électromagnétique pour générer de la chaleur directement dans le métal lui-même. Ce processus est incroyablement rapide et garantit que toute la charge fond uniformément, augmentant ainsi la productivité et la cohérence.

Efficacité inhérente

En chauffant directement le matériau, l'induction minimise l'énergie perdue pour chauffer les parois du four ou l'air ambiant. Ce transfert d'énergie direct en fait une méthode de fusion plus efficace et plus économique.

Pureté métallique supérieure (Base)

Comparé aux fours à combustion, un four à induction standard offre déjà une fusion plus propre. Il n'y a pas de sous-produits de combustion, comme le carbone ou le soufre, pour contaminer le métal, ce qui explique pourquoi il est devenu une norme pour des applications telles que la fusion de l'or.

La différence critique : ajouter le vide

L'introduction d'une chambre à vide transforme le four d'un simple appareil de fusion en un outil d'affinage sophistiqué. Cet environnement contrôlé est ce qui confère au four FVI ses avantages les plus significatifs.

Élimination de la contamination atmosphérique

Le rôle principal du vide est d'éliminer l'oxygène et l'azote de la chambre. Cela prévient l'oxydation du métal en fusion, en particulier lors du travail avec des éléments hautement réactifs comme le titane, l'aluminium et les terres rares. Le résultat est une fusion plus propre, exempte d'inclusions d'oxydes, qui sont une source fréquente de défaillance mécanique.

Contrôle de précision de l'alliage

Dans une atmosphère ouverte, certains éléments d'alliage précieux et réactifs peuvent brûler et être perdus sous forme d'oxydes. Sous vide, ces éléments sont protégés, ce qui permet un contrôle extrêmement précis de la composition chimique finale de l'alliage.

Dégazage et élimination des impuretés

L'environnement sous vide extrait activement les gaz dissous, tels que l'hydrogène et l'azote, du métal en fusion. Ce processus de dégazage est essentiel pour éliminer la porosité et les défauts internes, conduisant à des matériaux dotés d'une densité et d'une intégrité mécanique supérieures.

Comprendre les compromis

Bien que les avantages soient importants, le choix d'un four FVI implique d'accepter certaines complexités et limitations. L'objectivité exige de reconnaître ces compromis.

Augmentation du coût et de la complexité de l'équipement

Un système FVI est intrinsèquement plus complexe qu'un système conventionnel. Il nécessite une chambre à vide robuste, des pompes à vide à haute capacité, des joints sophistiqués et des systèmes de contrôle avancés, ce qui entraîne un investissement initial plus élevé.

Temps de cycle globaux plus lents

Bien que la fusion par induction elle-même soit rapide, le temps de cycle global d'un four FVI peut être plus long. Il faut du temps pour mettre la chambre à vide au niveau requis avant que la fusion ne commence et, dans certains cas, pour la remplir à nouveau avec un gaz inerte.

Exigences d'entretien plus élevées

Les pompes à vide, les joints et l'instrumentation d'un four FVI nécessitent un entretien plus spécialisé qu'un four à induction en atmosphère ouverte. Le maintien de l'intégrité du vide est une tâche opérationnelle continue.

Faire le bon choix pour votre processus

La décision entre un four à induction conventionnel et sous vide ne porte pas sur lequel est « meilleur », mais sur celui qui est l'outil approprié pour votre objectif spécifique.

- Si votre objectif principal est la fusion rentable et à grand volume de métaux non réactifs : Un four à induction conventionnel offre le meilleur équilibre entre vitesse, efficacité et simplicité opérationnelle.

- Si votre objectif principal est de produire des alliages de haute pureté, réactifs ou spéciaux : Un four à induction sous vide est essentiel pour prévenir la contamination, contrôler la composition finale et répondre aux normes de qualité strictes.

- Si votre objectif principal est d'améliorer les propriétés du matériau jusqu'à leur maximum théorique : Les capacités de dégazage et d'affinage d'un four sous vide sont non négociables pour créer des matériaux exempts de défauts internes pour des applications critiques.

En fin de compte, votre choix dépend d'une compréhension claire de la chimie de votre matériau et des exigences de performance de votre produit final.

Tableau récapitulatif :

| Caractéristique | Four de fusion sous vide à induction | Four à induction conventionnel |

|---|---|---|

| Contrôle de l'atmosphère | L'environnement sous vide prévient l'oxydation et la contamination | Atmosphère ouverte, sujette à l'oxydation |

| Niveau de pureté | Haute pureté, idéal pour les métaux et alliages réactifs | Pureté modérée, adapté aux métaux non réactifs |

| Applications clés | Aérospatiale, électronique, alliages spéciaux | Fusion générale, métaux non réactifs à grand volume |

| Coût et complexité | Coût initial et entretien plus élevés | Coût inférieur et fonctionnement plus simple |

| Temps de cycle | Plus long en raison des processus sous vide | Cycles de fusion plus rapides |

Prêt à améliorer votre traitement des matériaux avec des solutions de haute pureté ? KINTEK se spécialise dans les fours haute température avancés, y compris les fours sous vide et à atmosphère contrôlée et les systèmes CVD/PECVD, soutenus par une personnalisation approfondie pour répondre à vos besoins uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer les capacités de votre laboratoire et stimuler l'innovation dans votre secteur !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques