Le fonctionnement d'un four à induction dans une atmosphère contrôlée présente des défis techniques importants centrés sur l'intégrité du système, la complexité opérationnelle et le coût. Les difficultés fondamentales comprennent la réalisation et le maintien de joints à haute intégrité, la gestion de systèmes de vide complexes, le contrôle de l'atmosphère protectrice, la conception de bobines d'induction spécialisées pour l'environnement et l'assurance de la sécurité de l'opérateur. Ces facteurs entraînent collectivement des coûts d'équipement et d'exploitation plus élevés par rapport aux fours à fusion à l'air standard.

Les obstacles techniques de la fusion par induction sous vide et sous atmosphère contrôlée ne sont pas des fardeaux arbitraires. Ils sont la conséquence directe et nécessaire de la recherche de la plus haute pureté matérielle possible en isolant complètement le métal en fusion de la contamination atmosphérique.

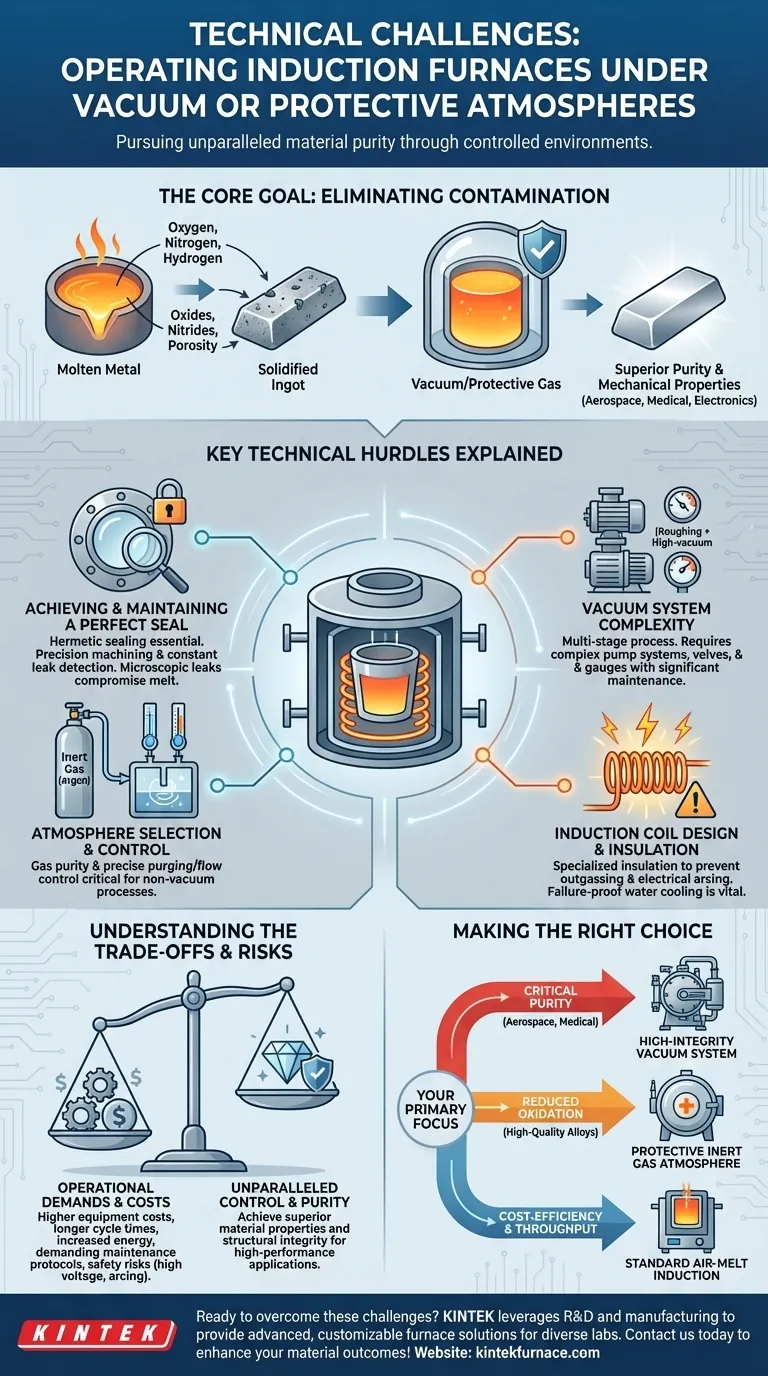

L'objectif principal : éliminer la contamination atmosphérique

Avant d'analyser les défis, il est crucial de comprendre pourquoi nous acceptons cette complexité. Le but entier est d'empêcher le métal en fusion de réagir avec les gaz présents dans l'air.

Pourquoi la contamination est importante

L'oxygène, l'azote et l'hydrogène présents dans l'atmosphère réagissent facilement avec le métal chaud et en fusion. Ces réactions forment des oxydes et des nitrures indésirables, qui sont piégés sous forme d'inclusions solides dans le matériau final. Les gaz dissous peuvent également sortir de la solution lors de la solidification, créant de la porosité et des vides.

La promesse de la pureté

En éliminant ces gaz réactifs, nous créons des matériaux dotés d'une propreté et d'une intégrité structurelle inégalées. Cela se traduit par des propriétés mécaniques supérieures, telles que l'amélioration de la résistance, de la ductilité et de la durée de vie en fatigue, qui sont non négociables pour les applications hautes performances dans l'aérospatiale, les implants médicaux et l'électronique.

Les principaux obstacles techniques expliqués

Chaque défi découle du besoin fondamental de créer un environnement parfaitement contrôlé autour du métal en fusion.

Atteindre et maintenir un joint parfait

La chambre du four doit être hermétiquement scellée pour éviter toute fuite de l'atmosphère extérieure. Cela nécessite des brides usinées avec précision, des joints de haute qualité et une construction de chambre robuste. Même une fuite microscopique peut compromettre toute une coulée en introduisant des contaminants. La détection continue des fuites est une tâche opérationnelle critique.

La complexité des systèmes de vide

Atteindre un vide n'est pas un processus simple en une seule étape. Cela nécessite un système à plusieurs étages, impliquant généralement une pompe de « pré-vide » pour éliminer la majeure partie de l'air et une pompe à « vide poussé » (comme une pompe à diffusion ou turbomoléculaire) pour atteindre les basses pressions requises. Ce système de pompes, de vannes et de manomètres ajoute une complexité et une surcharge de maintenance significatives.

Sélection et contrôle de l'atmosphère

Pour les processus ne nécessitant pas un vide profond, une atmosphère protectrice de gaz inerte (comme l'argon) est utilisée. Le défi ici est double : assurer la pureté du gaz lui-même et purger la chambre de tout l'air avant d'introduire le gaz inerte. Un contrôle précis du débit et de la pression du gaz est essentiel tout au long du cycle de fusion.

Conception et isolation de la bobine d'induction

La bobine d'induction elle-même fonctionne dans cet environnement contrôlé. Cela présente des problèmes de conception uniques. Les matériaux isolants ne doivent pas « dégazer » (libérer des vapeurs piégées) sous vide, car cela contaminerait la coulée. De plus, le risque d'arc électrique entre les spires de la bobine est beaucoup plus élevé dans un vide partiel, nécessitant une conception d'isolation spécifique et un contrôle minutieux de la tension et de la pression. Le système de refroidissement par eau de la bobine est absolument essentiel et doit être anti-défaillance.

Comprendre les compromis et les risques

L'adoption de cette technologie implique une compréhension claire de ses coûts inhérents et de ses exigences opérationnelles.

Coûts d'équipement et d'exploitation accrus

Les chambres à vide, les systèmes de pompage et les alimentations électriques sophistiquées sont nettement plus chers que leurs homologues à fusion à l'air. Les coûts d'exploitation sont également plus élevés en raison de cycles plus longs (pour le pompage et la purge) et d'une consommation d'énergie accrue.

Complexité opérationnelle et sécurité

Ce ne sont pas des systèmes « réglés et oubliés ». Ils exigent des opérateurs hautement qualifiés qui comprennent le processus de vide et peuvent réagir aux problèmes. La sécurité est primordiale, avec des risques incluant la haute tension, le potentiel d'arcs électriques puissants et la gestion de l'intégrité des systèmes de refroidissement par eau adjacents au métal en fusion.

Protocoles de maintenance exigeants

Des résultats constants dépendent d'une maintenance rigoureuse. Comme pratique recommandée, cela comprend la vérification régulière du système de refroidissement par eau, l'inspection des fuites de vide, le nettoyage de la chambre du four pour éliminer tout résidu, et la vérification que tous les capteurs tels que les thermocouples et les alimentations fonctionnent correctement. Négliger cette discipline entraîne des fusions ratées et des risques pour la sécurité.

Faire le bon choix pour votre application

La décision d'utiliser un four sous vide ou sous atmosphère contrôlée doit être dictée par l'objectif final du matériau.

- Si votre objectif principal est la pureté matérielle ultime pour des applications critiques : Investir dans un système de vide à haute intégrité et une discipline opérationnelle rigoureuse est la seule voie pour produire des matériaux destinés à l'aérospatiale ou au domaine médical.

- Si votre objectif principal est de réduire l'oxydation générale pour des alliages de haute qualité : Un four à pression positive plus simple utilisant un gaz inerte protecteur (comme l'argon) peut être une solution plus rentable qu'un vide profond.

- Si votre objectif principal est l'efficacité des coûts et le haut débit : Pour les applications où un certain niveau d'oxydation est acceptable, un four à induction à fusion à l'air standard reste le choix supérieur et plus économique.

En fin de compte, la maîtrise de la fusion par induction sous atmosphère contrôlée est une décision stratégique pour échanger la simplicité opérationnelle contre un contrôle inégalé des propriétés matérielles finales.

Tableau récapitulatif :

| Défi | Problèmes clés | Impact sur le fonctionnement |

|---|---|---|

| Atteindre et maintenir les joints | Usinage de précision, détection des fuites | Risque de contamination, nécessite une surveillance constante |

| Complexité du système de vide | Pompes multi-étages, vannes, manomètres | Maintenance accrue, cycles plus longs |

| Contrôle de l'atmosphère | Pureté du gaz, purge, gestion des flux | Essentiel pour les environnements inertes, ajoute des étapes opérationnelles |

| Conception de la bobine d'induction | Dégazage, arc électrique, isolation | Nécessite des matériaux spécialisés, critique pour la sécurité |

| Sécurité opérationnelle | Haute tension, arcs électriques, pannes du système de refroidissement | Exige des opérateurs formés, des protocoles rigoureux |

Prêt à surmonter les défis techniques des fours à induction et à obtenir une pureté matérielle inégalée ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à divers laboratoires. Notre gamme de produits — y compris les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD — est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Que vous soyez dans l'aérospatiale, les implants médicaux ou l'électronique, notre expertise garantit des performances et une fiabilité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de votre laboratoire et les résultats matériels !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs