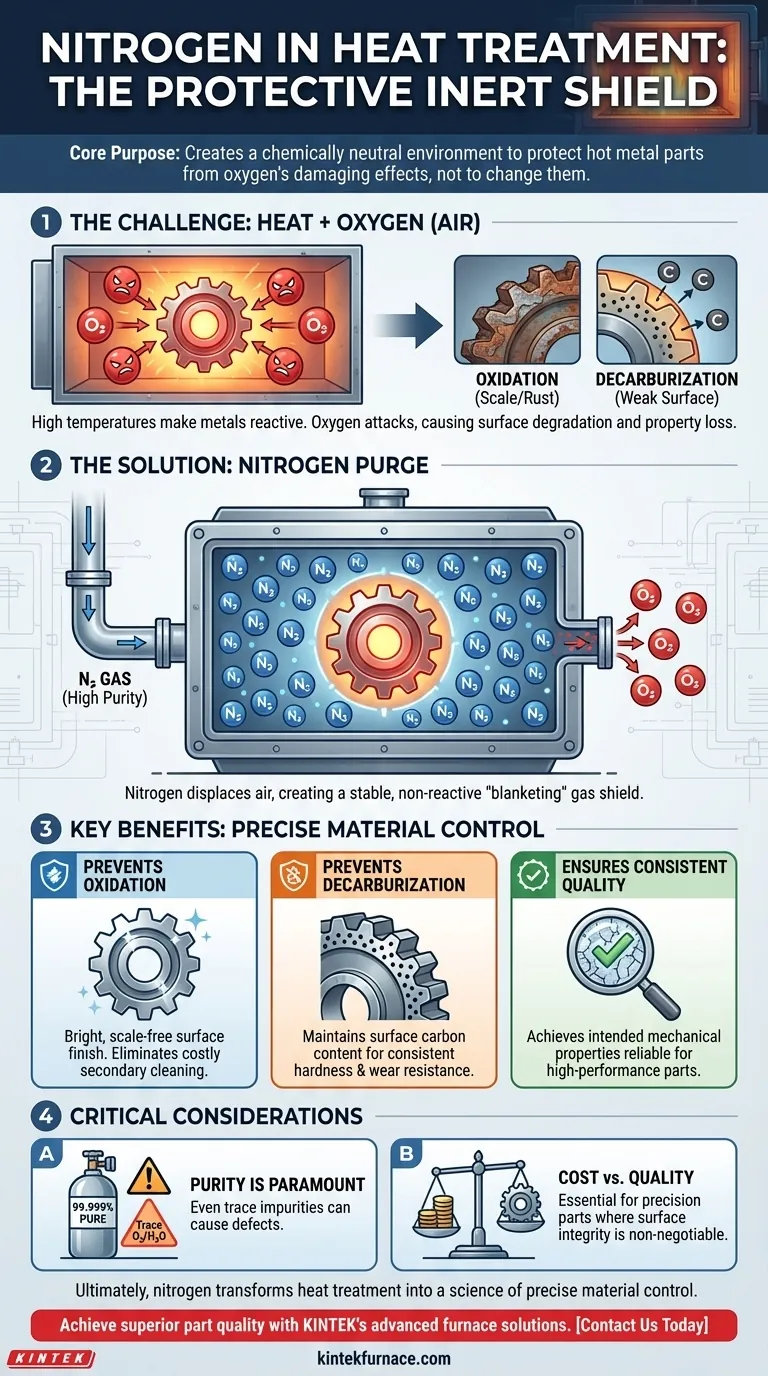

Dans le contexte du traitement thermique, l'azote sert d'atmosphère protectrice et inerte à l'intérieur du four. Cette atmosphère contrôlée est essentielle pour protéger les pièces métalliques chaudes et réactives des effets dommageables de l'oxygène. En déplaçant l'air, l'azote empêche les réactions chimiques indésirables comme l'oxydation (formation de calamine) et la décarburation, garantissant que le composant final conserve la qualité de surface et les propriétés mécaniques prévues.

L'objectif principal de l'utilisation de l'azote n'est pas de modifier le métal, mais de le protéger. Il crée un environnement chimiquement neutre qui empêche le processus à haute température de dégrader les propriétés mêmes qu'il est censé améliorer.

Le défi fondamental : la chaleur et l'air

Le traitement thermique est un processus fondamental en métallurgie, utilisé pour modifier les propriétés physiques et mécaniques d'un matériau. Cependant, les températures élevées requises créent également un problème chimique important.

Pourquoi la chaleur est appliquée

Le traitement thermique modifie la structure cristalline microscopique, ou "microstructure", d'un métal. Ce cycle de chauffage et de refroidissement contrôlé est ce qui nous permet d'atteindre des résultats spécifiques comme une dureté accrue, une ténacité améliorée ou une réduction des contraintes internes.

Le problème avec une atmosphère ouverte

À des températures élevées, les métaux deviennent très réactifs. L'oxygène présent dans l'air ambiant (environ 21 %) attaquera agressivement la surface du métal chaud.

Cette réaction indésirable entraîne deux formes principales de dégradation : l'oxydation et la décarburation.

Comment l'azote apporte la solution

Pour contrecarrer les effets destructeurs de l'oxygène, les fours sont purgés avec un gaz de haute pureté qui ne réagira pas avec le métal. L'azote est le choix le plus courant et le plus rentable pour ce rôle.

Créer un bouclier inerte

Avant et pendant le cycle de chauffage, du gaz azote est pompé dans le four scellé. Cela déplace l'air riche en oxygène, entourant les pièces dans un environnement stable et non réactif, souvent appelé gaz de "protection" ou de "blanketing".

Prévenir l'oxydation

L'oxydation est la formation d'une couche d'oxyde cassante et feuilletée — communément appelée calamine ou rouille — à la surface du métal. Cette calamine ruine l'état de surface de la pièce, altère ses dimensions précises et nécessite souvent des opérations de nettoyage secondaires coûteuses comme le sablage pour être éliminée.

Une atmosphère d'azote prive la réaction de son carburant : l'oxygène. Il en résulte une surface brillante, propre et sans calamine directement à la sortie du four.

Prévenir la décarburation

Pour les aciers à base de carbone, la décarburation est une préoccupation majeure. À hautes températures, les atomes de carbone près de la surface peuvent réagir avec l'oxygène, se diffusant hors de l'acier sous forme de gaz CO ou CO2.

Cette perte de carbone rend la couche superficielle plus molle et plus faible que le cœur, compromettant la résistance à l'usure et la durée de vie en fatigue de la pièce. Le bouclier inerte d'azote empêche cette réaction de se produire.

Comprendre les compromis

Bien qu'essentielle pour la qualité, la mise en œuvre d'une atmosphère d'azote n'est pas sans considérations. Elle représente un choix délibéré de privilégier le contrôle à la simplicité.

La pureté est primordiale

L'efficacité du bouclier dépend entièrement de la pureté de l'azote. Même des traces d'oxygène ou d'humidité (H₂O) dans l'approvisionnement en gaz peuvent suffire à provoquer une décoloration de la surface ou une légère oxydation sur des matériaux sensibles.

Quand l'inertie ne suffit pas

Pour certains processus avancés comme la cémentation (ajout de carbone) ou la nitruration (ajout d'azote dans l'acier lui-même), l'atmosphère doit être "active". Dans ces cas, l'azote est toujours utilisé comme gaz porteur principal, mais il est mélangé avec de petites quantités de gaz réactifs précisément contrôlées (comme le méthane ou l'ammoniac) pour obtenir un changement chimique spécifique à la surface de la pièce.

Coût vs. Qualité

L'utilisation d'une atmosphère d'azote contrôlée ajoute de la complexité et des coûts par rapport au traitement des pièces dans un four à air libre. La décision dépend des exigences finales du composant. Pour une pièce à faible coût et non critique où la calamine de surface est acceptable, le chauffage à l'air libre peut suffire. Pour toute application de précision ou de haute performance, c'est non négociable.

Application à votre processus

Choisir la bonne atmosphère, c'est adapter le processus au résultat souhaité. La nécessité de l'azote est dictée par vos exigences de qualité et de performance.

- Si votre objectif principal est une finition de surface propre et sans calamine : Une atmosphère d'azote de haute pureté est le moyen le plus fiable de prévenir l'oxydation.

- Si votre objectif principal est de maintenir des propriétés mécaniques précises : La prévention de la décarburation avec un bouclier d'azote est essentielle pour garantir une dureté et une résistance constantes.

- Si votre objectif principal concerne des composants non critiques et à faible coût : Le traitement à l'air libre pourrait être un compromis acceptable si le nettoyage ultérieur et les variations mineures de propriétés sont tolérables.

En fin de compte, l'azote transforme le traitement thermique d'un art de gérer la dégradation en une science du contrôle précis des matériaux.

Tableau récapitulatif :

| Fonction | Bénéfice | Résultat clé |

|---|---|---|

| Crée un bouclier inerte | Déplace l'oxygène dans le four | Prévient les réactions chimiques indésirables |

| Prévient l'oxydation | Arrête la formation de calamine/rouille | Maintient l'état de surface et les dimensions |

| Prévient la décarburation | Protège la teneur en carbone de l'acier | Assure une dureté et une résistance constantes |

Obtenez un contrôle précis des matériaux et une qualité de pièce supérieure avec les solutions de fours avancées de KINTEK.

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences uniques en matière de traitement thermique.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise et nos systèmes fiables d'atmosphère d'azote peuvent protéger vos composants critiques et améliorer votre processus.

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.