Fondamentalement, l'objectif principal du traitement thermique est de modifier délibérément la structure interne d'un métal pour obtenir un ensemble spécifique de propriétés mécaniques. En contrôlant précisément les cycles de chauffage et de refroidissement, un métal peut être rendu plus dur, plus résistant et plus résistant aux chocs, ou inversement, il peut être rendu plus mou et plus ductile. Cela rend le matériau plus utile, plus fonctionnel et plus sûr pour l'application prévue.

Le traitement thermique n'est pas une action unique, mais une puissante boîte à outils métallurgique. Son véritable objectif est de transformer un métal standard en un matériau haute performance précisément conçu pour une tâche spécifique, qu'il s'agisse d'une dureté extrême pour un outil de coupe ou de ductilité pour une pièce emboutie.

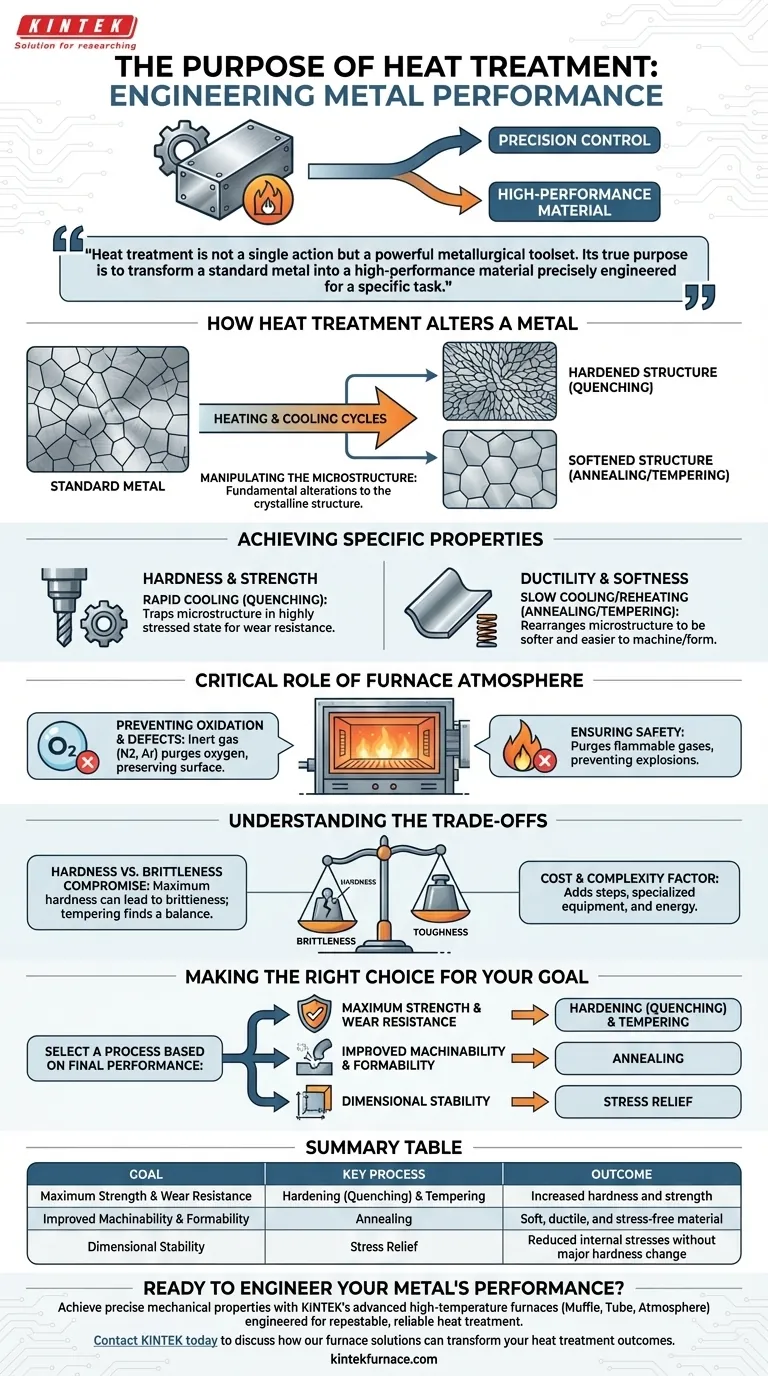

Comment le traitement thermique modifie un métal

Les changements obtenus par traitement thermique ne sont pas superficiels ; ce sont des altérations fondamentales de la structure cristalline du métal, connue sous le nom de microstructure.

Manipulation de la microstructure

Chauffer un métal au-dessus d'une température critique dissout ses éléments internes dans une structure cristalline différente. La vitesse à laquelle il est refroidi « fige » ou réorganise cette structure, verrouillant les propriétés souhaitées.

Obtenir la dureté et la résistance

Un refroidissement rapide, connu sous le nom de trempe, piège la microstructure du métal dans un état très contraint et désorganisé. Cela rend le matériau nettement plus dur et plus résistant, ce qui est idéal pour les composants qui doivent résister à l'usure ou à la déformation.

Restaurer la ductilité et la douceur

Inversement, un refroidissement lent ou un réchauffage d'un métal précédemment durci (recuit ou revenu) permet à la microstructure de se réorganiser dans un état plus ordonné et détendu. Ce processus réduit la dureté et augmente la ductilité, rendant le métal plus facile à usiner, à former ou à plier.

Le rôle critique de l'atmosphère du four

Un traitement thermique réussi dépend de plus que de la simple température et du temps ; l'environnement à l'intérieur du four est tout aussi crucial.

Prévention de l'oxydation et des défauts de surface

À haute température, l'oxygène de l'air réagit rapidement avec la surface d'un métal, provoquant la formation de calamine et la décoloration (oxydation). Pour éviter cela, les fours sont remplis d'une atmosphère inerte, généralement de l'azote ou de l'argon.

Cette atmosphère contrôlée élimine l'oxygène et l'humidité, garantissant que l'état de surface et la précision dimensionnelle du composant sont préservés.

Assurer la sécurité du processus

L'introduction d'un gaz inerte sert également de mesure de sécurité essentielle. Il purge tous les gaz inflammables résiduels de la chambre du four, évitant ainsi le risque d'explosion lorsque le four est chauffé.

Comprendre les compromis

Le traitement thermique est un processus de compromis. L'amélioration d'une propriété se fait souvent au détriment d'une autre.

Le compromis dureté vs fragilité

Le compromis le plus fondamental est entre la dureté et la fragilité. Un métal qui a été durci à son potentiel maximal est également extrêmement fragile et peut se fracturer sous un impact soudain.

Des processus tels que le revenu sont utilisés après la trempe pour réduire intentionnellement une partie de la dureté en échange d'une ténacité accrue, trouvant un équilibre adapté à l'application.

Le facteur coût et complexité

Le traitement thermique ajoute des étapes, du temps et des coûts importants à un processus de fabrication. Il nécessite des équipements spécialisés, des contrôles précis et une consommation d'énergie supplémentaire, ce qui doit être justifié par les performances requises de la pièce finale.

Faire le bon choix pour votre objectif

Sélectionnez un processus de traitement thermique en fonction des performances finales que vous souhaitez atteindre.

- Si votre objectif principal est la résistance maximale et la résistance à l'usure : Votre objectif sera atteint par des processus tels que la trempe (quenching) suivie d'un revenu soigneusement contrôlé.

- Si votre objectif principal est l'usinabilité ou la formabilité : Votre meilleure approche est un processus comme le recuit, qui crée un état doux et sans contrainte dans le matériau.

- Si votre objectif principal est la stabilité dimensionnelle : Votre objectif est d'utiliser un cycle de soulagement des contraintes à basse température pour éliminer les contraintes internes dues à la fabrication sans modifier de manière significative la dureté de base.

En comprenant ces principes, vous pouvez tirer parti du traitement thermique pour transformer un simple alliage métallique en un composant précisément conçu.

Tableau récapitulatif :

| Objectif | Processus clé | Résultat |

|---|---|---|

| Résistance et résistance à l'usure maximales | Trempe (Quenching) et Revenu | Dureté et résistance accrues |

| Amélioration de l'usinabilité et de la formabilité | Recuit | Matériau doux, ductile et sans contrainte |

| Stabilité dimensionnelle | Soulagement des contraintes | Contraintes internes réduites sans changement majeur de dureté |

Prêt à concevoir les performances de votre métal ?

L'obtention de propriétés mécaniques précises nécessite un contrôle exact de la température et une atmosphère de four protégée. Les fours haute température avancés de KINTEK, y compris nos fours à moufle, à tube et à atmosphère, sont conçus pour des processus de traitement thermique reproductibles et fiables.

En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons aux laboratoires diversifiés des solutions robustes et de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques, garantissant que vos matériaux fonctionnent comme prévu.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions de fours peuvent transformer vos résultats de traitement thermique.

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique