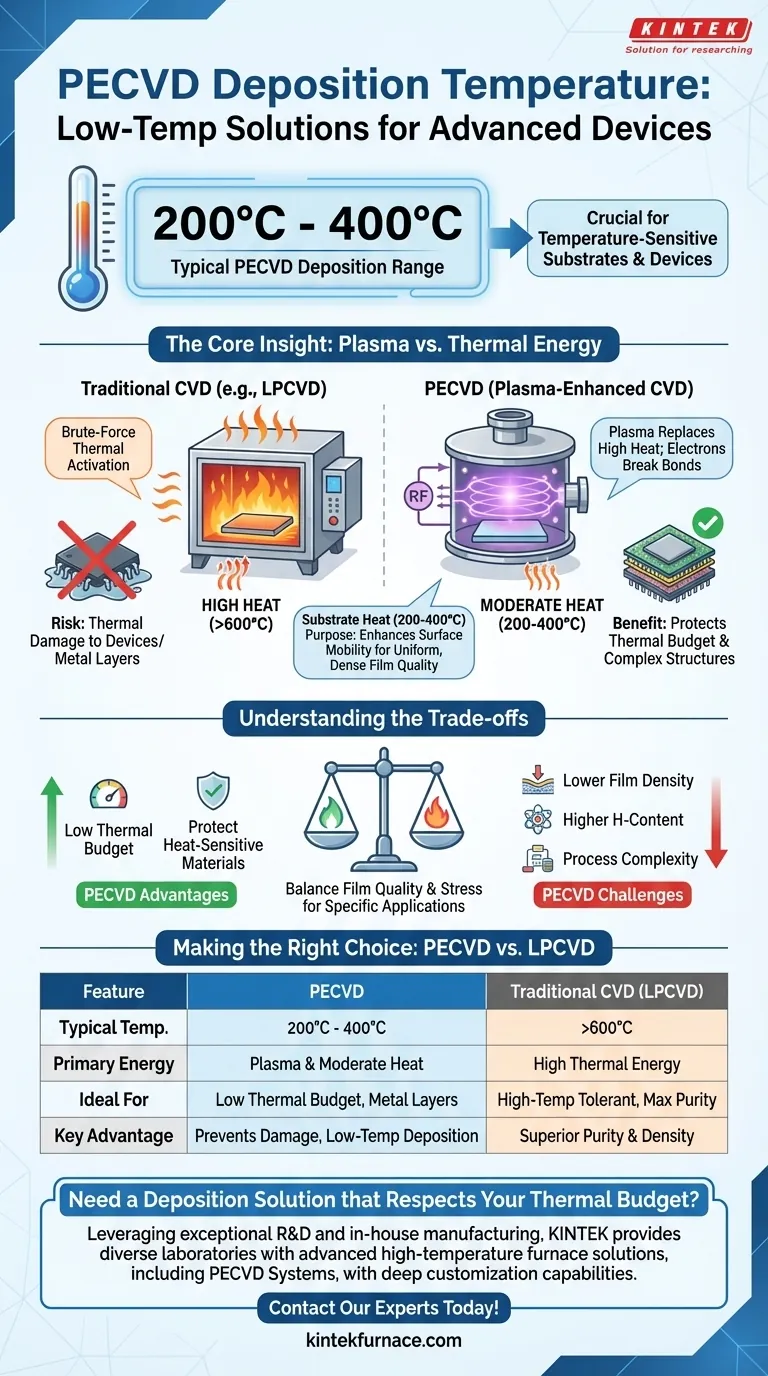

En bref, la température de dépôt typique pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) se situe entre 200 °C et 400 °C. Cette température relativement basse est la principale raison pour laquelle il est préféré à d'autres méthodes telles que le CVD à basse pression (LPCVD) ou l'oxydation thermique, en particulier lors du travail avec des substrats ou des dispositifs qui ne peuvent pas supporter une chaleur élevée.

Bien que le chiffre lui-même soit simple, la véritable perspicacité réside dans la compréhension de pourquoi le PECVD peut fonctionner à basse température. Il remplace l'énergie thermique brute par l'énergie du plasma pour piloter les réactions chimiques nécessaires, ouvrant ainsi des possibilités pour la fabrication de dispositifs complexes et multicouches.

Pourquoi la température est une contrainte critique dans le dépôt

Dans tout processus de dépôt chimique en phase vapeur (CVD), l'objectif est de décomposer les gaz précurseurs en espèces réactives qui forment ensuite un film mince solide sur un substrat. La méthode utilisée pour fournir cette énergie est ce qui différencie les techniques.

Le rôle de l'énergie thermique dans le CVD traditionnel

Les méthodes traditionnelles comme le LPCVD sont thermiquement pilotées. Elles reposent exclusivement sur des températures élevées (souvent >600°C) pour fournir « l'énergie d'activation » nécessaire pour rompre les liaisons chimiques dans les gaz précurseurs.

Cette chaleur élevée est efficace mais agit comme une limitation majeure.

Le problème des processus à haute température

De nombreux dispositifs semi-conducteurs avancés ont un « budget thermique » strict, c'est-à-dire la quantité totale de chaleur à laquelle un dispositif peut être exposé avant que ses propriétés ne se dégradent.

Les températures élevées peuvent faire fondre les couches métalliques (comme l'aluminium, qui fond autour de 660°C), provoquer une diffusion indésirable des dopants entre les couches ou endommager les matériaux ayant une faible stabilité thermique.

Comment le PECVD réalise un dépôt à basse température

Le PECVD surmonte l'exigence de haute température en introduisant une autre forme d'énergie : le plasma. C'est le principe fondamental qui rend ce processus si précieux.

La puissance du plasma

Un plasma est un état de la matière où un gaz est excité, généralement par un champ électrique à radiofréquence (RF), provoquant son ionisation. C'est un environnement très réactif rempli d'ions, de radicaux et d'électrons à haute énergie.

Contourner l'activation thermique

Dans un réacteur PECVD, les électrons à haute énergie dans le plasma entrent en collision avec les molécules de gaz précurseur. Ces collisions sont suffisamment énergétiques pour rompre les liaisons chimiques et créer les espèces réactives nécessaires au dépôt.

Ce processus remplace efficacement la nécessité d'une énergie thermique élevée pour initier la réaction. L'énergie provient du plasma, et non du chauffage du substrat à des températures extrêmes.

Le but de la chaleur du substrat (200-400°C)

Bien que le plasma pilote la réaction principale, la chaleur modérée appliquée au substrat sert toujours un objectif crucial. Cette température améliore la mobilité de surface des atomes déposés, leur permettant de se déposer en un film plus dense, plus uniforme et de meilleure qualité. Elle aide également à éliminer les sous-produits de la réaction.

Comprendre les compromis

L'avantage basse température du PECVD est significatif, mais il s'accompagne de compromis qui doivent être pris en compte pour toute application spécifique.

Qualité et composition du film

Étant donné que le dépôt se produit à des températures plus basses, les films PECVD (tels que le nitrure de silicium ou le dioxyde de silicium) ont souvent une concentration plus élevée d'hydrogène incorporé par rapport à leurs homologues LPCVD à haute température. Cela peut avoir un impact sur les propriétés électriques du film et doit être géré.

Densité et contrainte du film

Les films déposés par PECVD peuvent être moins denses et présenter des niveaux de contrainte interne différents de ceux obtenus à des températures plus élevées. La gestion de la contrainte du film est essentielle pour éviter les fissures ou le délaminage, en particulier dans les structures multicouches.

Complexité du processus

Un système PECVD est plus complexe qu'un simple four thermique. Il nécessite un générateur d'alimentation RF, des réseaux d'adaptation et un système de vide plus sophistiqué pour créer et maintenir le plasma, ce qui augmente les coûts et la charge de maintenance.

Faire le bon choix pour votre objectif

Choisir une méthode de dépôt ne consiste pas à déterminer laquelle est la « meilleure » dans l'ensemble, mais laquelle est correcte pour vos contraintes spécifiques et le résultat souhaité.

- Si votre objectif principal est de déposer des films sur un dispositif fini avec des couches métalliques : Le PECVD est le choix par défaut pour rester en dessous du budget thermique et éviter d'endommager les structures existantes.

- Si votre objectif principal est d'obtenir la pureté et la densité de film les plus élevées possibles pour un processus de première ligne (front-end) : Une méthode à haute température comme le LPCVD peut être supérieure, en supposant que votre substrat puisse tolérer la chaleur.

- Si votre objectif principal est de créer des revêtements conformes sur une topographie complexe : Le LPCVD offre généralement une meilleure conformité, tandis que le PECVD est plus directionnel, bien que l'ajustement du processus puisse améliorer ses performances.

En comprenant que le PECVD substitue le plasma à la chaleur, vous pouvez sélectionner en toute confiance le bon outil pour atteindre vos objectifs de fabrication spécifiques.

Tableau récapitulatif :

| Caractéristique | PECVD | CVD traditionnel (ex. LPCVD) |

|---|---|---|

| Plage de température typique | 200°C - 400°C | >600°C |

| Source d'énergie principale | Plasma | Thermique |

| Idéal pour | Substrats avec de faibles budgets thermiques (ex. dispositifs avec couches métalliques) | Substrats tolérants aux hautes températures |

| Avantage clé | Prévient les dommages aux matériaux sensibles à la chaleur | Pureté et densité de film supérieures |

Besoin d'une solution de dépôt qui respecte votre budget thermique ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des systèmes PECVD, des fours à moufle, à tube, rotatifs, ainsi que des fours sous vide et à atmosphère, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Laissez-nous vous aider à sélectionner ou à personnaliser le système parfait pour vos objectifs de fabrication de films minces.

Contactez nos experts dès aujourd'hui pour discuter de votre application !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication