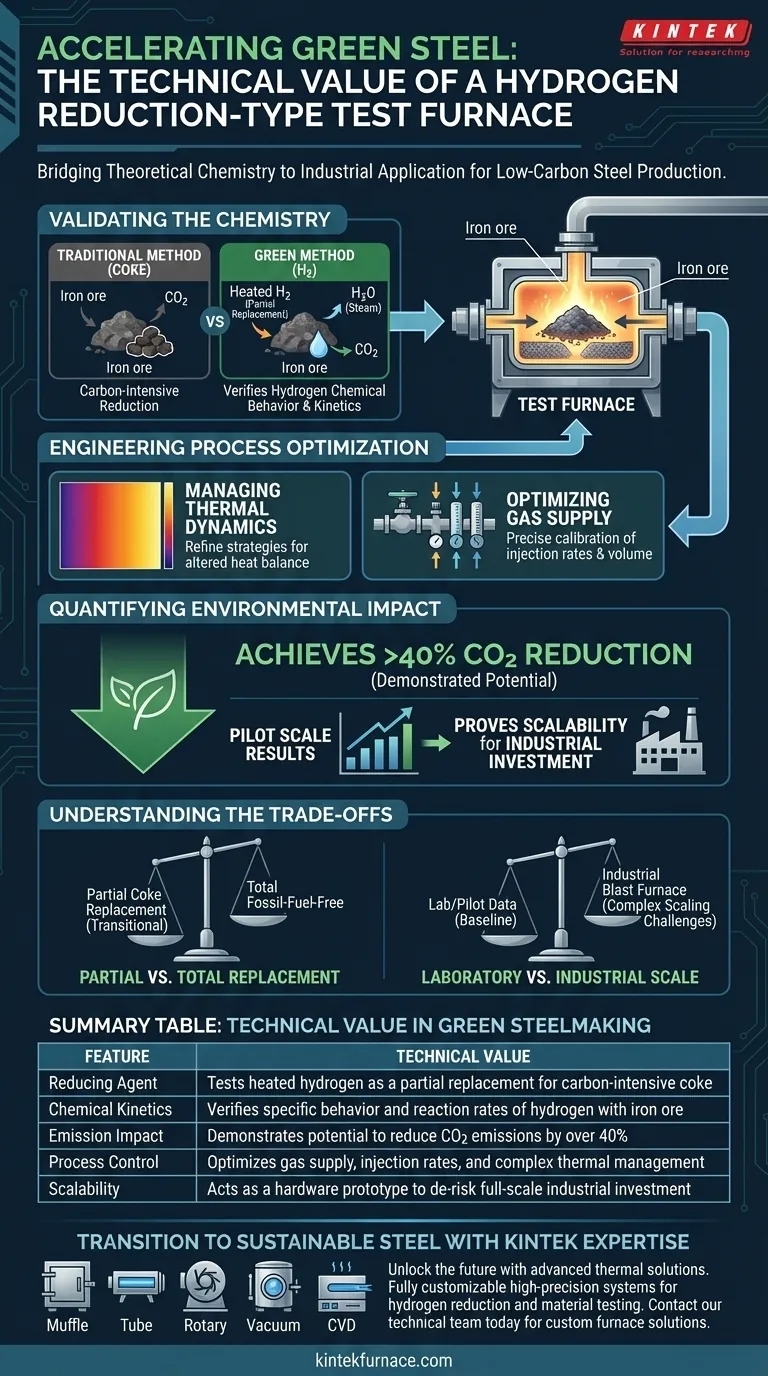

Un four d'essai à réduction par hydrogène sert de pont essentiel entre la chimie théorique et l'application industrielle. Il fonctionne en introduisant de l'hydrogène chauffé comme substitut partiel du coke lors du processus de réduction du minerai de fer. Cet appareil permet aux ingénieurs de vérifier le comportement chimique précis de l'hydrogène à l'échelle du laboratoire et du pilote, validant ainsi la faisabilité technique de la production d'acier à faible émission de carbone avant sa mise en œuvre à grande échelle.

En optimisant l'alimentation en gaz et la gestion thermique, ces fours d'essai ont démontré le potentiel de réduction des émissions de dioxyde de carbone de plus de 40 %, fournissant les données essentielles et les prototypes matériels requis pour passer à l'échelle de la sidérurgie à l'hydrogène.

Validation de la chimie de l'acier vert

Pour s'éloigner des méthodes à forte intensité de carbone, l'industrie doit d'abord prouver que l'hydrogène peut réduire efficacement le minerai de fer dans des conditions contrôlées.

Remplacement du carbone par l'hydrogène

Les hauts fourneaux traditionnels dépendent fortement du coke comme agent réducteur. Ce four d'essai facilite l'évaluation technique de l'utilisation d'hydrogène chauffé pour remplacer partiellement ce coke.

Vérification du comportement chimique

L'hydrogène réagit avec le minerai de fer différemment du carbone. Le four d'essai fournit un environnement contrôlé pour observer et vérifier ces cinétiques chimiques spécifiques.

Cette vérification est essentielle pour garantir que la qualité du fer produit répond aux normes industrielles.

Optimisation du processus d'ingénierie

Au-delà de la chimie, le four sert de prototype matériel pour résoudre les défis d'ingénierie associés à la réduction à base de gaz.

Gestion de la dynamique thermique

L'équipement permet aux opérateurs de tester et d'affiner les stratégies de gestion thermique. Ceci est crucial car l'introduction d'hydrogène modifie l'équilibre thermique du four par rapport aux méthodes traditionnelles.

Optimisation de l'alimentation en gaz

Le four d'essai permet un calibrage précis des débits d'injection de gaz. Les ingénieurs utilisent ces données pour déterminer le volume et la pression optimaux d'hydrogène requis pour une réduction efficace.

Quantification de l'impact environnemental

La valeur ultime de cet équipement réside dans sa capacité à générer des données concrètes sur les émissions.

Réalisations de réductions significatives

Les expériences utilisant cette technologie ont démontré le potentiel de réduction des émissions de dioxyde de carbone de plus de 40 %.

Preuve de la mise à l'échelle

En obtenant ces résultats à l'échelle pilote, le four fournit les preuves empiriques nécessaires pour justifier l'investissement dans des installations industrielles à grande échelle.

Comprendre les compromis

Bien que précieux, il est important de reconnaître la portée et les limites spécifiques de cet équipement de test.

Remplacement partiel vs total

La référence principale souligne l'utilisation de l'hydrogène comme remplacement partiel du coke. Cette configuration de test spécifique vérifie une technologie de transition plutôt qu'un processus entièrement exempt de combustibles fossiles immédiatement.

Échelle de laboratoire vs industrielle

Les données recueillies aux échelles de laboratoire et pilote fournissent une base solide. Cependant, la mise à l'échelle de ces dynamiques thermiques et chimiques à un haut fourneau industriel massif introduit des complexités que les fours plus petits ne peuvent pas entièrement reproduire.

Avancement vers la mise en œuvre industrielle

Les données dérivées d'un four d'essai à réduction par hydrogène constituent la base de la prochaine génération de fabrication d'acier.

- Si votre objectif principal est la validation des processus : Analysez les données de comportement chimique pour comprendre comment la cinétique de l'hydrogène diffère de la réduction du carbone, en garantissant la stabilité de la qualité du produit.

- Si votre objectif principal est la stratégie de décarbonisation : Tirez parti des métriques démontrées de réduction de CO2 de plus de 40 % pour valider le retour sur investissement environnemental de la modernisation des infrastructures existantes.

Ce four d'essai n'est pas seulement un outil de recherche ; c'est le prototype matériel fondamental nécessaire pour réduire les risques de la transition mondiale vers une sidérurgie durable.

Tableau récapitulatif :

| Caractéristique | Valeur technique dans la sidérurgie verte |

|---|---|

| Agent réducteur | Teste l'hydrogène chauffé comme substitut partiel du coke à forte intensité de carbone |

| Cinétique chimique | Vérifie le comportement spécifique et les vitesses de réaction de l'hydrogène avec le minerai de fer |

| Impact sur les émissions | Démontre le potentiel de réduction des émissions de CO2 de plus de 40 % |

| Contrôle du processus | Optimise l'alimentation en gaz, les débits d'injection et la gestion thermique complexe |

| Mise à l'échelle | Sert de prototype matériel pour réduire les risques d'investissement industriel à grande échelle |

Transition vers l'acier durable avec l'expertise KINTEK

Débloquez l'avenir de la métallurgie verte avec les solutions thermiques avancées de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de haute précision, ainsi que des fours de laboratoire spécialisés à haute température, tous entièrement personnalisables pour répondre à vos besoins uniques en matière de réduction par hydrogène et de test de matériaux.

Prêt à valider vos processus à faible émission de carbone et à obtenir un retour sur investissement environnemental supérieur ? Contactez notre équipe technique dès aujourd'hui pour concevoir votre solution de four personnalisée.

Guide Visuel

Références

- The Technical Society, The Iron and Steel Institute of Japan. Production and Technology of Iron and Steel in Japan during 2024. DOI: 10.2355/isijinternational.65.7app_i

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelle est l'importance de l'équipement de trempe rapide pour vérifier la voie de réaction du BiFeO3 ? Capture des phases intermédiaires

- Pourquoi l'ensemble du système doit-il être maintenu à haute température pendant le processus de remplissage d'un caloduc à sodium ?

- Pourquoi un contrôle précis de la température est-il essentiel à la synthèse des matériaux carbonés ? Obtenez une pureté et une microstructure supérieures

- Quel matériau est utilisé dans un four à haute température ? Choisir les bons matériaux pour la chaleur extrême

- Quel est le rôle du contrôle de la température dans la synthèse du MCM-41 ? Maîtriser l'ingénierie de précision des pores

- À quoi sert la spectroscopie d'absorption atomique à four en graphite ? Détection d'éléments traces à des niveaux de parties par milliard

- Comment fonctionnent les fours à température contrôlée de précision pour le durcissement des préformes SiC-Ti3SiC2 ? Guide expert du contrôle thermique

- Pourquoi la pureté des précurseurs d'oxyde est-elle essentielle pour le CuO dopé au ZnO ? Assurer une performance photocatalytique élevée