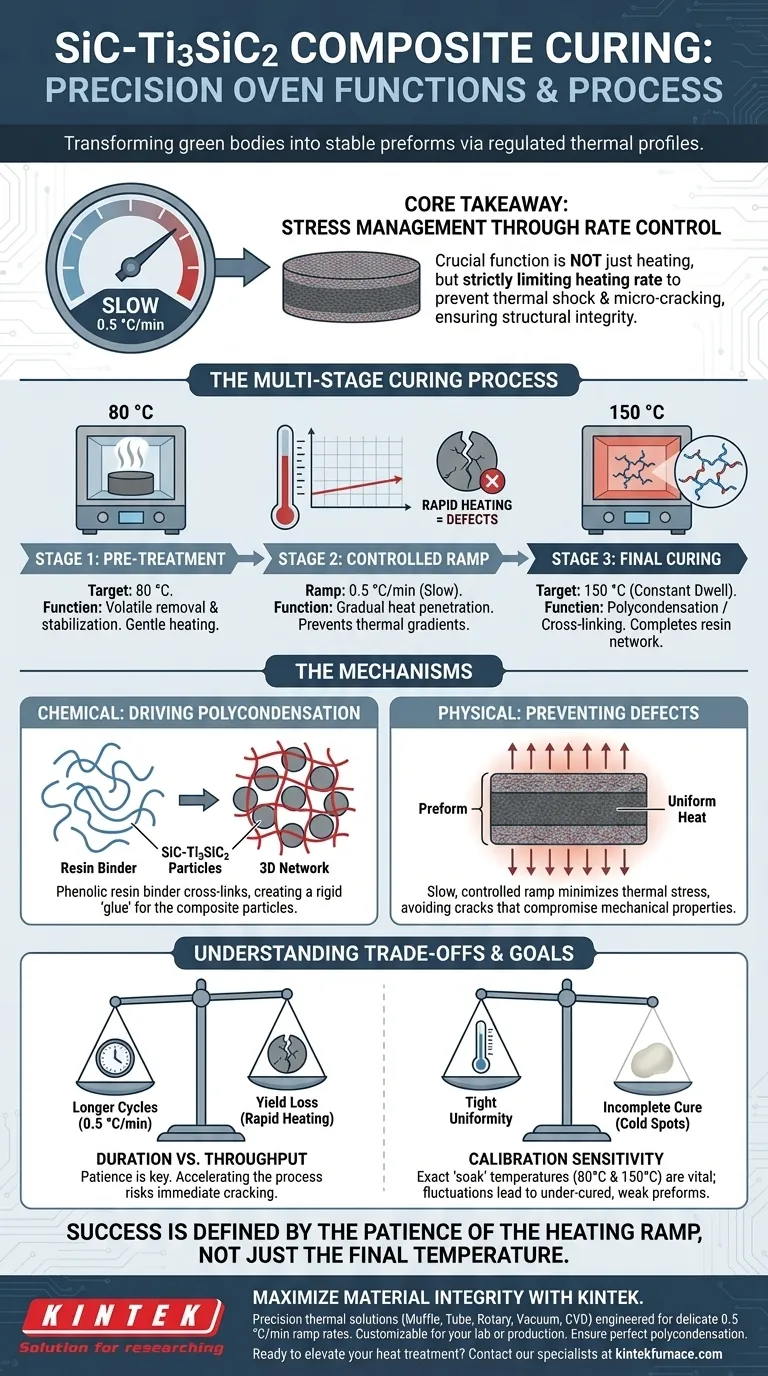

Les fours à température contrôlée de précision fonctionnent en exécutant un profil thermique multi-étapes strictement réglementé, conçu pour polymériser le liant au sein de la préforme composite. En maintenant des points de consigne spécifiques, typiquement un prétraitement à 80 °C suivi d'un durcissement à température constante à 150 °C, ces fours pilotent la polycondensation de la résine phénolique pour créer un réseau rigide tridimensionnel.

Point clé La fonction essentielle de ces appareils n'est pas simplement le chauffage, mais la gestion des contraintes par le contrôle du débit. En limitant strictement la vitesse de chauffage (par exemple, 0,5 °C/min), l'équipement évite les chocs thermiques et les microfissures, garantissant que la préforme SiC-C conserve l'intégrité structurelle requise pour les processus ultérieurs à haute température.

La mécanique du processus de durcissement

L'étape de durcissement est l'étape fondamentale où le corps "vert" est transformé en une préforme stable. Les fours de précision gèrent cela par deux mécanismes principaux.

Pilotage de la polycondensation

L'objectif chimique principal de cette étape est la polycondensation. Le four chauffe le liant de résine phénolique pour initier une réaction qui réticule les chaînes de polymères.

Cela transforme la résine lâche en un réseau tridimensionnel robuste. Ce réseau agit comme la "colle" structurelle qui maintient ensemble les particules de carbure de silicium (SiC) et de carbure de silicium et de titane (Ti3SiC2).

Températures cibles multi-étapes

Le chauffage de précision ne monte pas simplement à une température finale ; il utilise des plateaux distincts pour assurer une transformation uniforme.

Un protocole courant implique une étape de prétraitement à 80 °C, probablement destinée à stabiliser le matériau ou à éliminer en douceur les volatils. Ceci est suivi d'une étape de durcissement à température constante à 150 °C, qui complète la réticulation de la résine.

Gestion des contraintes thermiques

Au-delà de la chimie, l'intégrité physique de la préforme dépend de la manière dont la chaleur est appliquée au fil du temps.

Vitesse de chauffage contrôlée

La vitesse à laquelle la température augmente est aussi critique que la température cible elle-même. Les fours de haute précision sont programmés avec une vitesse de chauffage lente et spécifique, telle que 0,5 °C/min.

Prévention des défauts structurels

Un chauffage rapide crée des gradients thermiques, où l'extérieur de la préforme se dilate ou durcit plus rapidement que l'intérieur.

En utilisant une montée en température lente et contrôlée, le four permet à la chaleur de pénétrer uniformément dans la préforme. Cela minimise les contraintes thermiques, empêchant efficacement la formation de fissures qui compromettraient les propriétés mécaniques de la préforme SiC-C finale.

Comprendre les compromis

Bien que le durcissement de précision soit essentiel pour la qualité, il présente des défis opérationnels spécifiques qui doivent être équilibrés.

Durée du processus vs. débit

Le respect strict du taux de montée de 0,5 °C/min prolonge considérablement le temps de cycle. Un cycle de durcissement complet peut prendre plusieurs heures pour atteindre 150 °C et s'y maintenir.

Les tentatives d'accélérer ce processus pour augmenter le débit de fabrication entraînent souvent des pertes de rendement immédiates dues aux fissures.

Sensibilité à l'étalonnage de l'équipement

Étant donné que le processus repose sur des températures de "trempage" exactes (80 °C et 150 °C), l'équipement doit avoir des tolérances d'uniformité strictes.

Les fluctuations ou les points froids dans le four peuvent entraîner une polycondensation incomplète. Une préforme sous-durcie manquera de la résistance nécessaire et pourrait échouer lors de la manipulation ultérieure ou du frittage à haute température.

Faire le bon choix pour votre objectif

L'étape de durcissement établit la qualité de base pour l'ensemble du composite. Votre approche de programmation du four doit dépendre de vos priorités spécifiques.

- Si votre objectif principal est l'intégrité structurelle : Respectez strictement le taux de chauffage de 0,5 °C/min pour éliminer les gradients thermiques et prévenir les microfissures.

- Si votre objectif principal est la stabilité chimique : Assurez-vous que le temps de maintien à 150 °C est suffisant pour compléter entièrement la réaction de polycondensation, sans laisser de résine non durcie.

Le succès dans la fabrication de préformes SiC-Ti3SiC2 est défini par la patience de la montée en température, pas seulement par la température finale.

Tableau récapitulatif :

| Étape | Température cible | Fonction principale | Paramètre de contrôle |

|---|---|---|---|

| Prétraitement | 80 °C | Élimination des volatils et stabilisation | Point de consigne précis |

| Montée de durcissement | Jusqu'à 150 °C | Pénétration progressive de la chaleur | 0,5 °C/min (Montée lente) |

| Durcissement final | 150 °C | Polycondensation/Réticulation de la résine | Temps de maintien constant |

| Gestion des contraintes | Variable | Prévention des microfissures | Distribution uniforme de la chaleur |

Maximisez l'intégrité de votre matériau avec KINTEK

La précision fait la différence entre un composite haute performance et une préforme défaillante. KINTEK fournit des solutions thermiques de pointe, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, spécialement conçus pour gérer les taux de montée délicats de 0,5 °C/min requis pour les céramiques avancées.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques de laboratoire ou de production. Assurez une polycondensation parfaite et éliminez les contraintes thermiques dans vos projets SiC-Ti3SiC2 dès aujourd'hui.

Prêt à améliorer votre processus de traitement thermique ?

Contactez nos spécialistes dès maintenant pour trouver votre solution de four personnalisée.

Guide Visuel

Références

- Mingjun Zhang, Bo Wang. Electromagnetic Interference Shielding Effectiveness of Pure SiC–Ti3SiC2 Composites Fabricated by Reactive Melt Infiltration. DOI: 10.3390/ma18010157

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Pourquoi un contrôle précis de la température de surchauffe est-il requis ? Débloquez des alliages nanocristallins magnétiques doux de haute qualité

- Quelle est la fonction d'un broyeur planétaire dans la production de magnésium ? Atteindre une efficacité de réaction maximale

- Quel four est utilisé pour le frittage ? Trouvez la bonne solution haute température pour vos matériaux

- Pourquoi l'homogénéisation à haute température est-elle nécessaire pour les tests de dilatation thermique des alliages réfractaires ? Assurer la précision des données.

- Quel est le rôle principal d'un four de qualité industrielle dans la préparation d'échantillons de sol modifiés par du chitosane ?

- Quelles sont les fonctions d'un système expérimental d'élévation programmée de la température ? Recherche sur la pré-oxydation du charbon

- Quelle est la fonction d'un four de séchage à convection forcée pour le xérogel de silice ? Obtenir une porosité et une stabilité supérieures

- Quelle est la fonction principale d'une étuve de séchage dans la préparation de l'oxyde de calcium à partir de déchets de coquilles d'œufs ? Maximiser la pureté