La réponse courte est qu'il n'existe pas un seul matériau utilisé dans un four à haute température ; il s'agit plutôt d'un système de matériaux spécialisés choisis pour des rôles spécifiques. Les composants les plus critiques reposent sur des matériaux comme le tungstène pour les éléments chauffants et des céramiques avancées telles que l'alumine ou la zircone pour les tubes de procédé, tandis que les aciers résistants aux hautes températures sont utilisés pour le confinement et les cadres structurels.

Un four à haute température n'est pas construit à partir d'un seul matériau, mais à partir d'un assemblage de composants où chaque matériau est précisément sélectionné en fonction de sa fonction, de sa température de fonctionnement maximale et de son interaction avec l'atmosphère et le contenu du four.

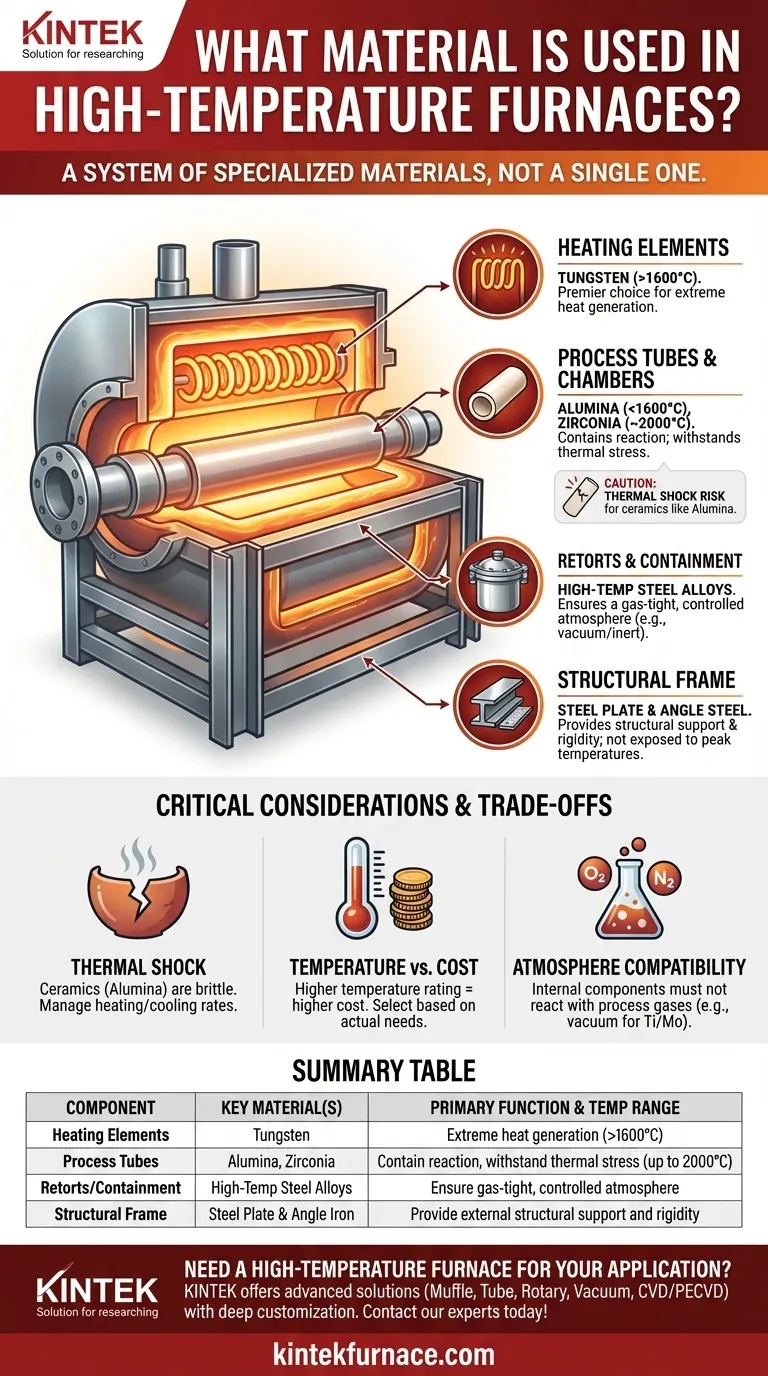

L'anatomie d'un four à haute température

Pour comprendre la sélection des matériaux, vous devez penser au four en termes de ses zones fonctionnelles distinctes. Les matériaux du cadre externe sont très différents de ceux du cœur, qui doivent supporter une chaleur extrême.

Éléments chauffants : le moteur du four

Les éléments chauffants sont responsables de la génération des températures intenses. Le choix du matériau ici est non négociable et dicté par la température de fonctionnement souhaitée.

Pour les applications dépassant 1600°C, le tungstène est le choix principal. Son point de fusion de 3422°C offre une marge de performance significative, ce qui en fait un élément fiable et durable pour la génération de chaleur extrême.

Tubes et chambres de procédé : contenir la réaction

Les tubes de procédé ou les chambres internes contiennent le matériau chauffé et doivent résister au stress thermique direct tout en maintenant souvent une atmosphère spécifique.

L'alumine (oxyde d'aluminium) est une céramique courante utilisée pour les tubes de four en raison de son excellente résistance aux hautes températures. Elle fournit un environnement propre et stable pour de nombreux processus.

Pour des températures encore plus élevées, autour de 2000°C (3600°F), des tubes en zircone (oxyde de zirconium) sont nécessaires. Ils offrent une stabilité thermique supérieure à des températures où l'alumine échouerait.

D'autres matériaux comme le graphite peuvent également être utilisés, appréciés pour leur excellente conductivité thermique et leur stabilité, en particulier dans des atmosphères sous vide ou inertes.

Cornues et confinement : assurer une atmosphère contrôlée

De nombreux processus nécessitent une atmosphère spécifique et contrôlée, telle qu'un vide ou un gaz inerte. Cela nécessite un récipient étanche aux gaz à l'intérieur du four, appelé cornue.

Ces cornues sont généralement fabriquées à partir d'alliages d'acier résistants aux hautes températures. Ce matériau assure la durabilité et empêche les fuites de gaz, protégeant ainsi l'intégrité du processus.

Cadre structurel : la coque extérieure

La coque extérieure assure l'intégrité structurelle du four et abrite l'isolation et les composants internes.

Ce cadre est généralement constitué de profilés d'acier et de tôles d'acier de haute qualité soudés. Ces matériaux ne sont pas exposés aux températures maximales internes et sont sélectionnés pour leur résistance, leur rigidité et leur rentabilité.

Comprendre les compromis et les limites

Le choix du bon matériau implique de trouver un équilibre entre la performance, le coût et les contraintes opérationnelles. Aucun matériau n'est parfait pour toutes les situations.

Le défi du choc thermique

Les composants céramiques comme les tubes en alumine sont exceptionnellement résistants à haute température mais peuvent être cassants et sensibles au choc thermique. Des changements rapides de température peuvent les faire se fissurer.

En règle générale, les tubes céramiques de plus petit diamètre résistent mieux au choc thermique que les plus grands. Un contrôle minutieux des taux de chauffage et de refroidissement est essentiel lors de leur utilisation.

Température contre coût

Il existe une corrélation directe entre la cote de température d'un matériau et son coût. Le tungstène et la zircone offrent des performances incroyables mais sont nettement plus chers que l'alumine ou les aciers spécialisés.

Surspécifier un matériau représente une dépense inutile. L'objectif est de choisir le matériau qui répond de manière sûre et fiable à la température de fonctionnement requise, et non simplement celui ayant le point de fusion le plus élevé.

Compatibilité de l'atmosphère et des matériaux

L'atmosphère du four dicte les choix de matériaux. Par exemple, les fours sous vide poussé sont souvent utilisés pour traiter des matériaux réactifs comme le titane (Ti) et le molybdène (Mo).

Les composants internes du four doivent être stables et ne pas réagir avec les matériaux ou les gaz du processus à haute température afin d'éviter toute contamination et d'assurer la qualité de la pièce.

Faire le bon choix pour votre application

Votre sélection de matériaux doit être guidée par vos objectifs opérationnels spécifiques. Le four est un système, et chaque pièce doit être choisie pour soutenir la fonction principale.

- Si votre objectif principal est les températures extrêmes (>1600°C) : Vos éléments chauffants doivent être en tungstène, et vos tubes de procédé doivent être en zircone pour une stabilité maximale.

- Si votre objectif principal est le travail général à haute température (<1600°C) : Les tubes en céramique d'alumine offrent une solution robuste et rentable, à condition de gérer soigneusement les cycles de chauffage et de refroidissement.

- Si votre objectif principal est une atmosphère contrôlée et étanche aux gaz : Vous aurez besoin d'une cornue fabriquée à partir d'un alliage d'acier résistant aux hautes températures pour assurer le confinement.

- Si votre objectif principal est la stabilité et le support structurel : Le cadre externe sera construit à partir de tôle d'acier et de profilés d'acier standard, offrant le meilleur équilibre entre résistance et coût.

En fin de compte, l'ingénierie d'un four à haute température est un exercice de sélection du bon matériau pour le bon travail.

Tableau récapitulatif :

| Composant | Matériau(x) clé(s) | Fonction principale et plage de température |

|---|---|---|

| Éléments chauffants | Tungstène | Génération de chaleur extrême (>1600°C) |

| Tubes de procédé | Alumine, Zircone | Contenir la réaction, résister au stress thermique (jusqu'à 2000°C) |

| Cornues/Confinement | Alliages d'acier haute température | Assurer une atmosphère étanche aux gaz et contrôlée |

| Cadre structurel | Tôle d'acier et fer d'angle | Fournir un support structurel externe et une rigidité |

Besoin d'un four à haute température conçu pour votre application spécifique ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tubes, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques, à la compatibilité des matériaux et aux besoins en température.

Laissez-nous vous aider à choisir les matériaux et la conception parfaits pour votre système de four. Contactez nos experts dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs