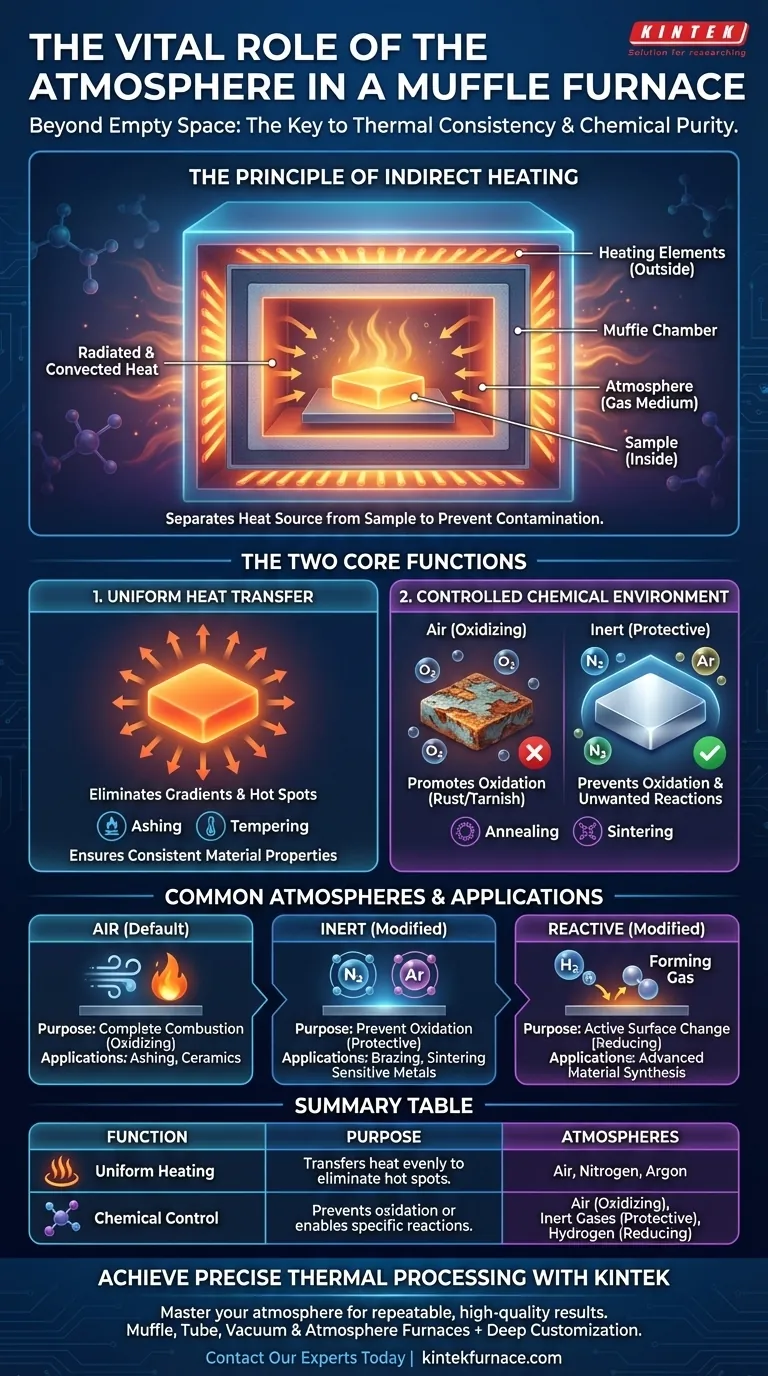

Dans un four à moufle, l'atmosphère joue un double rôle principal : elle sert de milieu pour transférer uniformément la chaleur à l'échantillon et fournit un environnement chimique contrôlé, protégeant le matériau du contact direct avec les éléments chauffants et les contaminants indésirables. Cela garantit à la fois la cohérence thermique et la pureté chimique lors du traitement à haute température.

L'atmosphère à l'intérieur d'un four à moufle n'est pas simplement un espace vide ; c'est un composant actif et essentiel. Sa fonction est de garantir que l'échantillon est chauffé uniformément de tous les côtés tout en dictant simultanément les réactions chimiques - ou leur absence - qui peuvent se produire à haute température.

Le Principe du Chauffage Indirect

Pour comprendre le rôle de l'atmosphère, il faut d'abord comprendre le fonctionnement d'un four à moufle. Il s'agit fondamentalement d'un système de chauffage indirect.

Séparation de la Source de Chaleur et de l'Échantillon

Un four à moufle contient une chambre, ou "moufle", fabriquée dans un matériau résistant à la chaleur. Les éléments chauffants, qui génèrent les hautes températures, sont situés à l'extérieur de cette chambre.

Cette conception sépare intentionnellement la source de chaleur du matériau en cours de traitement. Cela évite la contamination par les sous-produits de combustion (dans les fours à combustible) ou les points chauds de rayonnement direct des éléments électriques.

L'Atmosphère comme Milieu de Transfert de Chaleur

Les éléments chauffants chauffent les parois de la moufle. La moufle rayonne et convie ensuite cette chaleur dans l'atmosphère - généralement de l'air ou un gaz spécifique - scellée à l'intérieur de la chambre.

Cette atmosphère chauffée enveloppe ensuite l'échantillon, lui transférant de l'énergie thermique de manière uniforme de toutes les directions.

Les Deux Fonctions Principales de l'Atmosphère du Four

L'atmosphère à l'intérieur de la chambre de la moufle remplit deux objectifs distincts mais également importants.

Fonction 1 : Assurer un Chauffage Uniforme

Une atmosphère statique et confinée est excellente pour distribuer la chaleur. En chauffant l'échantillon de tous les côtés simultanément, elle élimine les gradients de température et les points chauds courants avec les méthodes de chauffage direct.

Cette uniformité est essentielle pour des processus tels que le recuit, le revenu et la calcination, où des propriétés matérielles constantes sont l'objectif principal.

Fonction 2 : Fournir un Environnement Chimique Contrôlé

L'atmosphère dicte également les interactions chimiques qui ont lieu. En gérant le gaz à l'intérieur de la moufle, vous pouvez soit empêcher, soit encourager des réactions spécifiques.

L'objectif le plus courant est de prévenir l'oxydation. De nombreux matériaux, en particulier les métaux, s'oxyderont rapidement (rouille ou ternissement) à haute température lorsqu'ils sont exposés à l'oxygène. La moufle permet de remplacer l'air par un gaz inerte pour éviter cela.

Atmosphères Courantes et Leurs Applications

L'atmosphère "correcte" dépend entièrement de l'objectif du processus. Le choix est délibéré et a un impact direct sur le résultat du traitement thermique.

L'Atmosphère par Défaut : l'Air

Pour de nombreuses applications courantes telles que la détermination de la teneur en cendres d'un échantillon ou le traitement de certaines céramiques, une atmosphère d'air standard est suffisante et souvent nécessaire. L'oxygène de l'air est requis pour faciliter la combustion complète de la matière organique.

Atmosphères Modifiées pour Matériaux Sensibles

Pour le traitement de métaux sensibles ou de matériaux avancés, l'oxygène est un contaminant. Dans ces cas, la chambre est purgée d'air et remplie d'un gaz spécifique.

- Atmosphères Inertes (Azote, Argon) : Ces gaz sont non réactifs. Ils sont utilisés pour créer un environnement protecteur qui empêche l'oxydation et d'autres changements chimiques indésirables pendant des processus tels que le brasage ou le frittage.

- Atmosphères Réactives (Hydrogène, Gaz de Formation) : Dans certaines applications avancées, un gaz réactif est introduit pour modifier activement la surface du matériau, par exemple en réduisant les oxydes de surface.

Faire le Bon Choix pour Votre Processus

Comprendre le rôle de l'atmosphère vous permet de sélectionner les conditions appropriées pour votre application spécifique.

- Si votre objectif principal est la calcination ou le simple séchage : Une atmosphère d'air standard suffit, car son rôle principal est de fournir une chaleur uniforme.

- Si votre objectif principal est le recuit ou le brasage de métaux : Vous avez besoin d'une atmosphère inerte (comme l'azote ou l'argon) pour éviter une oxydation destructrice à haute température.

- Si votre objectif principal est la synthèse de matériaux avancés : Vous pourriez avoir besoin d'une atmosphère gazeuse réactive spécifique pour contrôler la transformation chimique de votre échantillon.

En fin de compte, maîtriser l'atmosphère du four est fondamental pour obtenir des résultats précis et reproductibles dans le traitement des matériaux à haute température.

Tableau Récapitulatif :

| Fonction | Objectif | Atmosphères Courantes |

|---|---|---|

| Chauffage Uniforme | Transfère la chaleur uniformément pour éliminer les points chauds et les gradients de température. | Air, Azote, Argon |

| Contrôle Chimique | Prévient l'oxydation ou permet des réactions spécifiques en gérant la composition du gaz. | Air (Oxydant), Gaz Inertes (Protecteur), Hydrogène (Réducteur) |

Obtenez un Traitement Thermique Précis avec les Solutions de Fours Avancées de KINTEK

Maîtriser l'atmosphère de votre four est la clé de résultats répétables et de haute qualité. Que votre application nécessite une simple calcination à l'air ou une synthèse de matériaux complexe sous un gaz contrôlé, KINTEK possède l'expertise et la technologie pour répondre à vos besoins exacts.

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, y compris les fours à moufle, à tube et sous vide et atmosphère, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Prêt à optimiser vos processus à haute température ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four KINTEK peut fournir l'atmosphère parfaite pour votre application.

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.