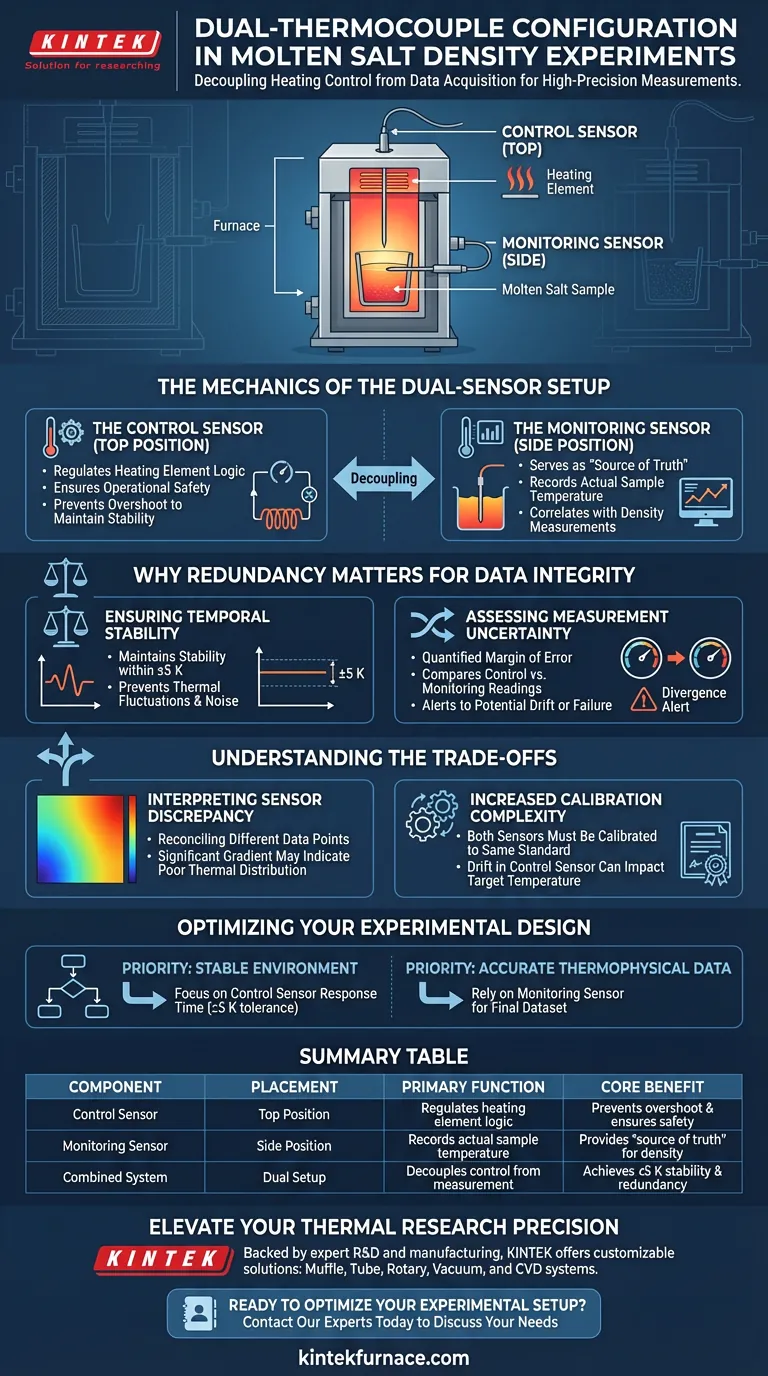

Dans les expériences de mesure de densité de sels fondus de haute précision, une configuration à double thermocouple est essentielle pour découpler la boucle de régulation du chauffage de l'acquisition réelle des données. Plus précisément, un thermocouple est placé en haut de l'appareil pour réguler l'élément chauffant, tandis qu'un second thermocouple est positionné sur le côté pour surveiller la température réelle de l'échantillon fondu.

En séparant le capteur de contrôle du capteur de mesure, cette configuration assure une stabilité thermique dans la plage de ±5 K et fournit la redondance nécessaire pour calculer l'incertitude de mesure.

La mécanique de la configuration à double capteur

Le capteur de contrôle (position supérieure)

La fonction principale du thermocouple positionné en haut est la sécurité opérationnelle et la régulation.

Il est directement connecté à la logique de contrôle de l'élément chauffant.

Son objectif est de faire fonctionner le système au point de consigne sans provoquer de dépassement qui pourrait déstabiliser l'expérience.

Le capteur de surveillance (position latérale)

Le thermocouple positionné sur le côté sert de « source de vérité » pour l'expérience.

Il est placé plus près de l'ensemble de l'échantillon pour enregistrer la température réelle que le sel fondu subit.

C'est le point de données utilisé pour corréler les mesures de densité avec des températures spécifiques.

Pourquoi la redondance est importante pour l'intégrité des données

Assurer la stabilité temporelle

Les sels fondus nécessitent des environnements thermiques précis pour fournir des données de propriétés physiques exactes.

La configuration double permet au système de maintenir une stabilité de température de ±5 K.

Cela empêche les fluctuations thermiques d'introduire du bruit dans les lectures de densité au fil du temps.

Évaluer l'incertitude de mesure

Des données fiables nécessitent une marge d'erreur quantifiée.

En comparant les lectures du capteur de contrôle (supérieur) et du capteur de surveillance (latéral), les chercheurs peuvent évaluer l'incertitude de mesure.

Si la divergence entre les deux capteurs dépasse les paramètres attendus, cela alerte l'opérateur d'une dérive ou d'une défaillance potentielle de l'équipement.

Comprendre les compromis

Interpréter la divergence des capteurs

Bien que la redondance améliore la confiance, elle introduit le défi de réconcilier deux points de données différents.

Un gradient de température important entre les capteurs supérieur et latéral peut indiquer une mauvaise distribution thermique dans le four, plutôt qu'une erreur de capteur.

Complexité de calibration accrue

L'utilisation de deux capteurs nécessite que les deux soient calibrés selon le même standard.

Si le thermocouple de contrôle dérive mais que le thermocouple de surveillance reste précis, le système peut avoir du mal à atteindre la température cible malgré un rapport précis.

Optimiser votre conception expérimentale

Pour maximiser l'efficacité d'une configuration à double thermocouple, alignez votre utilisation des capteurs sur vos exigences de données spécifiques :

- Si votre objectif principal est de maintenir un environnement stable : Priorisez le temps de réponse du thermocouple supérieur pour garantir que l'élément chauffant reste dans la tolérance de ±5 K.

- Si votre objectif principal est de rapporter des données thermophysiques précises : Fiez-vous exclusivement au thermocouple latéral pour votre jeu de données final, en utilisant le capteur supérieur uniquement pour la régulation de fond.

Une gestion thermique rigoureuse est la condition de base pour produire des données de propriétés thermophysiques fiables.

Tableau récapitulatif :

| Composant | Emplacement | Fonction principale | Avantage clé |

|---|---|---|---|

| Capteur de contrôle | Position supérieure | Régule la logique de l'élément chauffant | Prévient les dépassements et assure la sécurité |

| Capteur de surveillance | Position latérale | Enregistre la température réelle de l'échantillon | Fournit la « source de vérité » pour la densité |

| Système combiné | Configuration double | Découple le contrôle de la mesure | Atteint une stabilité de ±5 K et une redondance |

Améliorez la précision de votre recherche thermique

Des données thermophysiques fiables commencent par une gestion thermique rigoureuse. Soutenu par une R&D et une fabrication expertes, KINTEK propose une large gamme de solutions personnalisables, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Que vous meniez des expériences sur des sels fondus ou des synthèses de matériaux avancés, nos fours de laboratoire à haute température offrent la stabilité et le contrôle dont votre recherche a besoin.

Prêt à optimiser votre configuration expérimentale ? Contactez nos experts dès aujourd'hui pour discuter de vos besoins uniques

Guide Visuel

Références

- Jisue Moon, Theodore M. Besmann. Density Measurements of Molten LiF–BeF<sub>2</sub> and LiF–BeF<sub>2</sub>–LaF<sub>3</sub> Salt Mixtures by Neutron Radiography. DOI: 10.1021/acsomega.4c01446

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quelle est la densité des éléments chauffants en MoSi2 ? Comprendre la clé de la performance à haute température

- Pourquoi les électrodes en graphite de haute pureté sont-elles nécessaires pour le chauffage Joule ? Assurer une ingénierie précise du carbone mésoporeux

- Qu'est-ce que les éléments de four à graphite ? La clé des températures extrêmes dans les procédés industriels

- Quelle est la fonction de la mèche composite dans un caloduc à sodium ? Maximiser l'efficacité thermique avec un treillis à double couche

- En quoi les éléments chauffants MoSi2 diffèrent-ils des éléments chauffants SiC ? Choisissez le bon élément pour vos besoins à haute température

- Quels sont les avantages des éléments chauffants en carbure de silicium en termes d'efficacité énergétique ? Augmentez votre productivité grâce à un chauffage rapide

- Quelle est l'efficacité énergétique du chauffage par résistance électrique dans les radiateurs en céramique ? Découvrez la vérité au-delà des 100 % d'efficacité

- Quels sont les avantages des éléments chauffants en MoSi2 en termes de capacité de température ? Performance inégalée à haute température