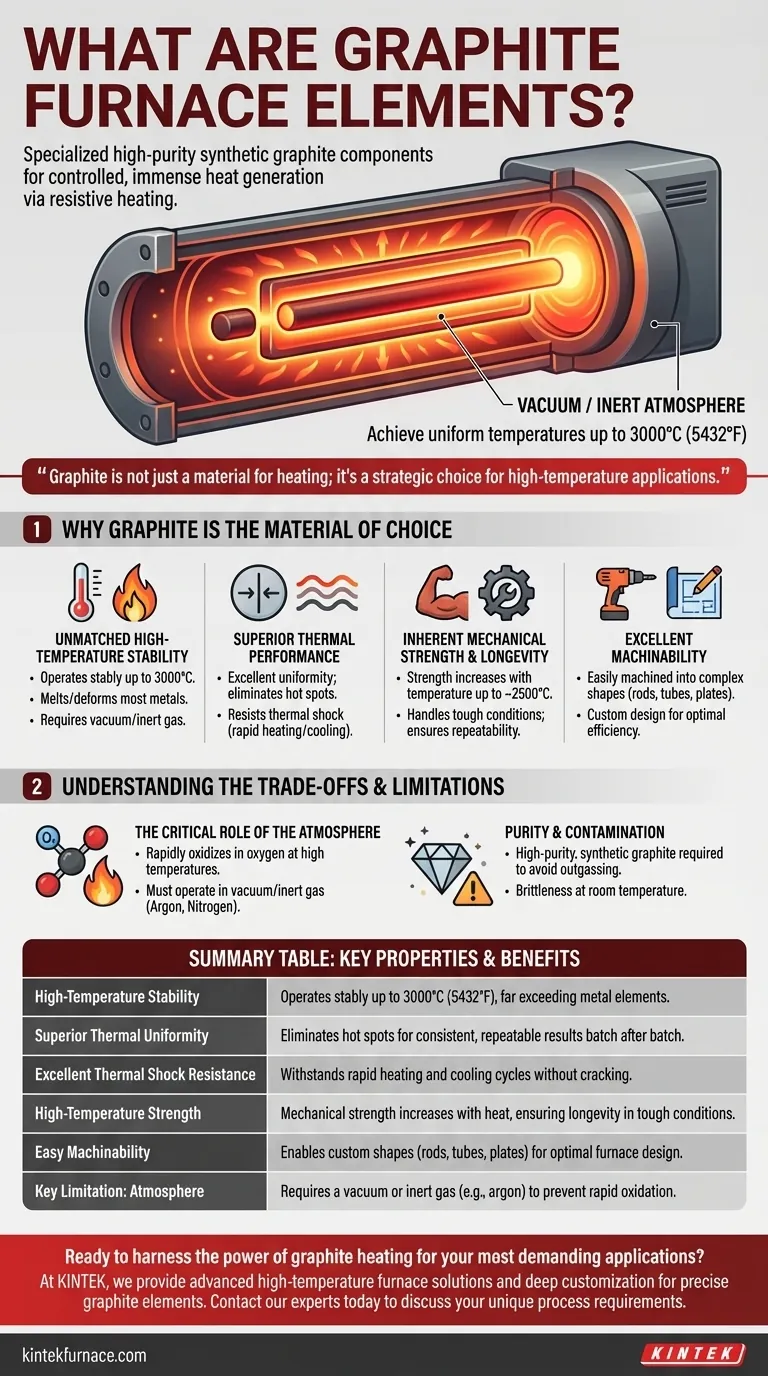

À la base, les éléments de four à graphite sont des composants spécialisés fabriqués à partir de graphite synthétique de haute pureté, conçus pour générer une chaleur immense dans des environnements contrôlés. Ils fonctionnent par chauffage résistif, où un courant électrique traverse le graphite, le faisant chauffer et rayonner de l'énergie. Cela permet aux fours industriels d'atteindre des températures extrêmement élevées et uniformes qui sont impossibles avec des éléments métalliques conventionnels.

Le graphite n'est pas seulement un matériau pour le chauffage ; c'est un choix stratégique pour les applications à haute température. Sa combinaison unique de résistance aux températures extrêmes, de stabilité thermique et de facilité d'usinage en fait le matériau définitif pour créer des conditions de chauffage uniformes et reproductibles dans les fours industriels exigeants.

Pourquoi le graphite est le matériau de choix

Le choix du graphite est une décision d'ingénierie délibérée fondée sur un ensemble unique de propriétés physiques qui le rendent idéal pour les procédés thermiques extrêmes.

Stabilité à haute température inégalée

Les éléments en graphite peuvent fonctionner de manière stable à des températures allant jusqu'à 3000°C (5432°F). Cette capacité dépasse de loin celle de la plupart des métaux, qui fondraient ou se déformeraient dans de telles conditions.

Cependant, cette performance n'est possible que dans un vide ou une atmosphère de gaz inerte (comme l'argon ou l'azote).

Performance thermique supérieure

Le graphite offre une excellente uniformité de température. Il chauffe uniformément et rayonne de l'énergie de manière constante sur toute sa surface, éliminant les points chauds qui peuvent ruiner les procédés sensibles.

Il présente également une forte résistance aux chocs thermiques. Cela signifie qu'il peut supporter des cycles rapides de chauffage et de refroidissement sans se fissurer ni se dégrader, ce qui est essentiel pour la productivité industrielle.

Résistance mécanique intrinsèque et longévité

Contrairement aux métaux qui ramollissent lorsqu'ils sont chauffés, la résistance mécanique du graphite augmente en fait avec la température jusqu'à environ 2500°C.

Cette robustesse permet aux éléments en graphite de supporter des conditions industrielles difficiles de manière constante sur une longue durée de vie, assurant une reproductibilité du processus d'un lot à l'autre.

Excellente usinabilité

Malgré sa résistance, le graphite est relativement facile à usiner. Cela permet la création de formes d'éléments complexes et précises, telles que des tiges, des tubes ou des plaques complexes.

Cette flexibilité de conception est cruciale pour concevoir la zone de chauffage d'un four pour une efficacité optimale et une uniformité thermique adaptée à une application spécifique.

Comprendre les compromis et les limites

Bien que le graphite soit un matériau supérieur, son application nécessite de reconnaître les contraintes opérationnelles clés. Ignorer ces compromis est la source la plus courante de défaillance des éléments.

Le rôle critique de l'atmosphère

La limitation la plus importante du graphite est sa réaction avec l'oxygène. À haute température, le graphite va s'oxyder rapidement (se consumer) en présence d'air.

Par conséquent, les éléments en graphite doivent être utilisés sous vide ou être constamment baignés dans un gaz inerte. Une fuite dans le système du four peut entraîner la destruction rapide des éléments.

Pureté et contamination

La performance décrite repose sur l'utilisation de graphite synthétique de haute pureté. Les matériaux de qualité inférieure ou les impuretés peuvent entraîner un dégazage, ce qui contamine l'atmosphère du four et le produit traité.

Cette exigence de haute pureté peut également influencer le coût global de la zone chaude du four.

Fragilité à température ambiante

Bien que solide lorsqu'il est chaud, le graphite peut être cassant et fragile à température ambiante. Il faut prendre soin lors de l'assemblage, de l'entretien et du chargement du four pour éviter d'ébrécher ou de fissurer les éléments.

Application à votre procédé à haute température

Votre décision d'utiliser ou de spécifier un four avec des éléments en graphite doit être guidée par votre objectif de procédé principal.

- Si votre objectif principal est la température maximale et l'uniformité : Les éléments en graphite sont la norme de l'industrie pour les procédés dépassant 1500°C, offrant une stabilité thermique inégalée.

- Si vous concevez ou spécifiez un four : La facilité d'usinage du graphite permet des conceptions d'éléments personnalisées adaptées à votre chambre de chauffage spécifique pour une efficacité optimale.

- Si votre préoccupation est la fiabilité opérationnelle : Vous devez investir dans des systèmes de vide ou de gaz inerte robustes, car la protection des éléments en graphite contre l'oxygène est le facteur le plus important pour assurer leur longévité.

Comprendre ces principes vous permet non seulement d'utiliser votre équipement efficacement, mais aussi de le spécifier et de l'entretenir pour des performances et une durée de vie maximales.

Tableau récapitulatif :

| Propriété clé | Avantage pour votre procédé |

|---|---|

| Stabilité à haute température | Fonctionne de manière stable jusqu'à 3000°C (5432°F), dépassant de loin les éléments métalliques. |

| Uniformité thermique supérieure | Élimine les points chauds pour des résultats cohérents et reproductibles lot après lot. |

| Excellente résistance aux chocs thermiques | Résiste aux cycles rapides de chauffage et de refroidissement sans se fissurer. |

| Résistance à haute température | La résistance mécanique augmente avec la chaleur, assurant la longévité dans des conditions difficiles. |

| Facilité d'usinage | Permet des formes personnalisées (tiges, tubes, plaques) pour une conception optimale du four. |

| Limite clé : Atmosphère | Nécessite un vide ou un gaz inerte (ex. argon) pour éviter une oxydation rapide. |

Prêt à exploiter la puissance du chauffage au graphite pour vos applications les plus exigeantes ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours à haute température avancées. Notre gamme de produits, y compris les fours tubulaires, les fours à vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie. Nous pouvons concevoir et usiner des éléments en graphite précis pour créer l'environnement uniforme à haute température requis par votre procédé unique.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four KINTEK personnalisé avec des éléments en graphite peut atteindre des performances thermiques et une fiabilité supérieures pour votre laboratoire.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi les fours sous vide sont-ils utilisés pour la trempe des échantillons après un traitement de boruration ? Maîtriser la ténacité du cœur

- Quelle est l'application principale du traitement thermique sous vide dans l'aérospatiale ? Améliorer les performances des composants avec précision

- Comment le graphite contribue-t-il à l'efficacité énergétique des fours sous vide ? Obtenez un chauffage plus rapide et plus uniforme

- Pourquoi le graphite est-il un matériau privilégié pour les éléments chauffants dans les fours sous vide à haute température ?

- Quelle est la fonction principale d'un four à graphite sous vide ? Atteindre une pureté des matériaux à température extrême