Les principaux avantages des éléments chauffants en carbure de silicium (SiC) en matière d'efficacité énergétique résident dans leur conductivité thermique exceptionnelle et leur capacité à fonctionner à des températures extrêmement élevées. Cette combinaison permet des cycles de chauffage et de refroidissement rapides, ce qui réduit l'énergie consommée par processus et augmente considérablement le débit de production dans les environnements industriels exigeants.

Les éléments chauffants en SiC atteignent une efficacité énergétique non seulement grâce à une consommation électrique plus faible, mais aussi en modifiant fondamentalement la dynamique du processus. Leur capacité à chauffer et à refroidir rapidement raccourcit les temps de cycle, ce qui se traduit directement par moins d'énergie gaspillée et une productivité accrue.

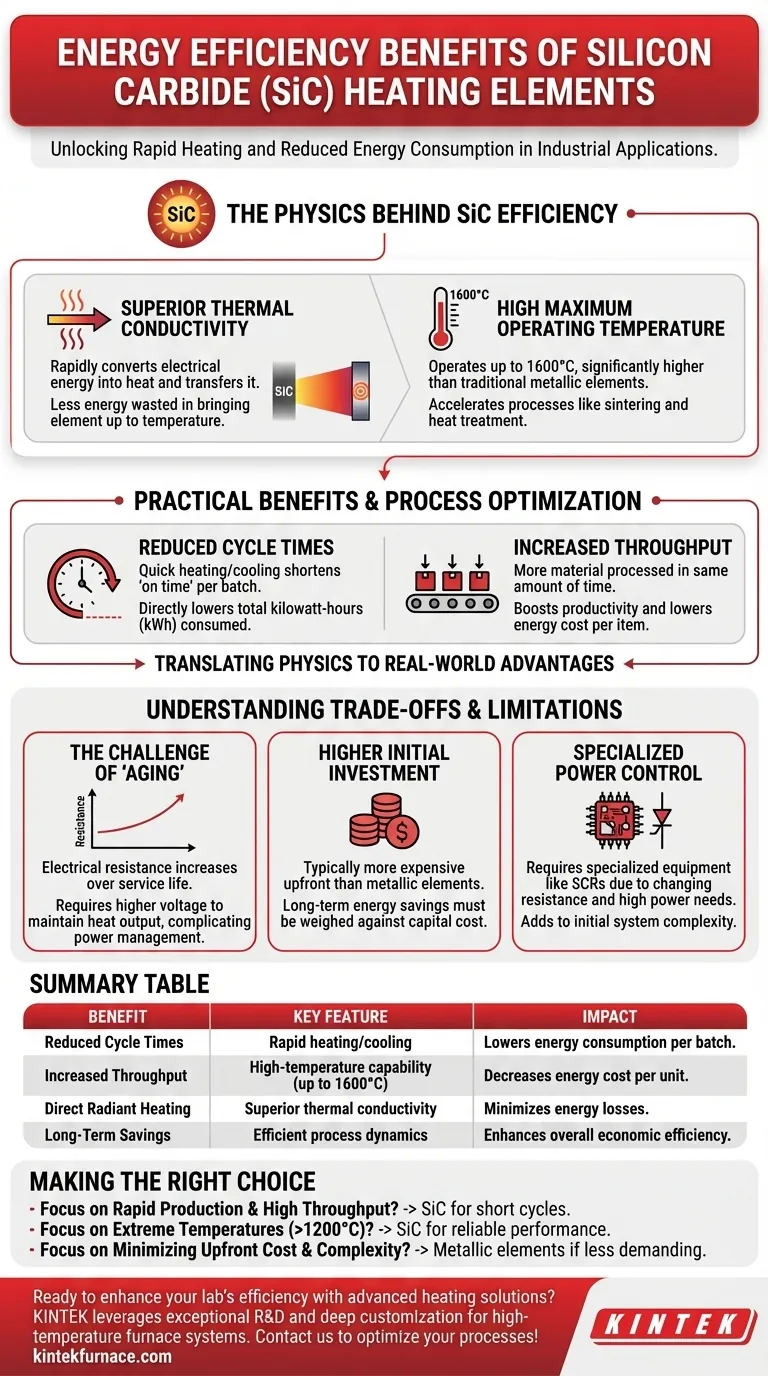

La physique derrière l'efficacité du SiC

Pour comprendre les avantages, il est essentiel d'examiner les propriétés fondamentales du matériau. Les gains d'efficacité sont un résultat direct du comportement du SiC lorsque l'électricité est appliquée.

Conductivité thermique supérieure

Le carbure de silicium possède une excellente conductivité thermique. Cela signifie qu'il peut convertir l'énergie électrique en chaleur et transférer cette chaleur à l'environnement cible avec une rapidité remarquable.

Cette propriété est la raison des capacités de chauffage rapide mentionnées dans les applications industrielles. Moins d'énergie est gaspillée pour amener l'élément lui-même à température.

Température maximale de fonctionnement élevée

Les éléments en SiC peuvent fonctionner à des températures allant jusqu'à 1600°C. C'est nettement plus élevé que de nombreux éléments métalliques traditionnels.

Le fonctionnement à des températures plus élevées peut accélérer de nombreux processus industriels, tels que le frittage ou le traitement thermique. Terminer un processus plus rapidement est une forme directe d'efficacité énergétique par unité.

Chauffage direct par rayonnement

Le mécanisme de chauffage est simple : un courant électrique traverse l'élément, ce qui génère de la chaleur en raison de sa résistance. Cette chaleur est ensuite rayonnée directement vers l'objet ou la chambre du four.

Cette forme directe de transfert d'énergie est très efficace, minimisant les pertes intermédiaires et permettant un contrôle précis par simple ajustement du courant électrique.

Comment l'efficacité se traduit en avantages pratiques

Les propriétés physiques du SiC créent des avantages tangibles dans les environnements industriels réels, allant au-delà de la simple consommation d'énergie pour optimiser l'ensemble du processus.

Temps de cycle réduits

La capacité de chauffer et de refroidir rapidement est l'avantage pratique le plus important. Des cycles plus courts signifient que le four ou le fourneau est sous tension moins longtemps par lot.

Cette réduction du "temps de fonctionnement" diminue directement le nombre total de kilowattheures consommés, ce qui entraîne des économies immédiates sur les coûts énergétiques.

Débit accru

En raccourcissant le temps nécessaire pour chaque cycle de chauffage, une installation peut traiter plus de matériaux ou de pièces dans le même laps de temps.

Cette augmentation de la productivité signifie que le coût énergétique par article produit est plus faible, ce qui améliore l'efficacité économique globale de l'opération.

Comprendre les compromis et les limites

Bien que très efficaces, les éléments en SiC ne sont pas une solution universelle. Reconnaître leurs exigences et leurs inconvénients spécifiques est essentiel pour prendre une décision éclairée.

Le défi du "vieillissement"

Au cours de leur durée de vie, les éléments en SiC subissent un phénomène connu sous le nom de vieillissement, où leur résistance électrique augmente progressivement.

Pour maintenir la même puissance calorifique, l'alimentation électrique doit fournir une tension plus élevée. Cela complique non seulement la gestion de l'énergie, nécessitant souvent des transformateurs à prises multiples, mais cela peut également diminuer l'efficacité au fil du temps si elle n'est pas correctement gérée.

Investissement initial plus élevé

Les éléments chauffants en SiC sont généralement plus chers que leurs homologues métalliques courants. Le coût d'investissement initial est un facteur important qui doit être mis en balance avec les économies d'énergie potentielles à long terme.

Contrôle de puissance spécialisé

La résistance variable et les exigences de puissance élevées des éléments en SiC nécessitent un équipement de contrôle de puissance spécialisé, tel que des SCR (redresseurs contrôlés au silicium). Cela ajoute au coût initial et à la complexité du système par rapport aux configurations d'éléments métalliques plus simples.

Faire le bon choix pour votre application

Pour déterminer si les éléments en SiC conviennent, vous devez peser leurs avantages opérationnels par rapport à leur coût initial et à leurs exigences de gestion à long terme.

- Si votre objectif principal est une production rapide et un débit élevé : Les temps de cycle courts permis par le chauffage rapide du SiC en font un excellent choix pour maximiser la production et réduire le coût énergétique par unité.

- Si votre objectif principal est de fonctionner à des températures extrêmes (au-dessus de 1200°C) : Les éléments en SiC sont l'une des rares technologies viables capables de fonctionner de manière fiable et efficace dans ces conditions exigeantes.

- Si votre objectif principal est de minimiser les coûts initiaux et la complexité de la maintenance : Un élément métallique traditionnel peut être plus approprié, à condition que vos exigences de température et de temps de cycle soient moins exigeantes.

En fin de compte, choisir le SiC est un investissement dans la vitesse de processus et la capacité à haute température, ce qui permet des économies d'énergie significatives lorsqu'il est correctement mis en œuvre et géré.

Tableau récapitulatif :

| Avantage | Caractéristique clé | Impact |

|---|---|---|

| Temps de cycle réduits | Chauffage/refroidissement rapide | Réduit la consommation d'énergie par lot |

| Débit accru | Capacité à haute température (jusqu'à 1600°C) | Diminue le coût énergétique par unité |

| Chauffage direct par rayonnement | Conductivité thermique supérieure | Minimise les pertes d'énergie |

| Économies à long terme | Dynamique de processus efficace | Améliore l'efficacité économique globale |

Prêt à améliorer l'efficacité de votre laboratoire avec des solutions de chauffage avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, vous aidant à atteindre des temps de cycle plus rapides, un débit plus élevé et des économies d'énergie significatives. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants en SiC et d'autres solutions peuvent optimiser vos processus !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance