La fonction principale d'une mèche composite en treillis de fil de tungstène est d'optimiser la circulation du sodium liquide en découplant la pression capillaire de la résistance au flux. En superposant des treillis de spécifications différentes, notamment 50 mesh et 400 mesh, la structure crée une force motrice puissante pour déplacer le fluide tout en garantissant que le passage reste suffisamment ouvert pour un reflux efficace.

Point clé à retenir Une seule taille de maille impose un compromis entre la puissance de pompage et la restriction du flux. La mèche composite élimine ce goulot d'étranglement, fournissant la haute pression capillaire nécessaire pour éviter le séchage sans étouffer le flux de sodium liquide, en particulier dans les caloducs longs et fins.

La mécanique des mèches composites

La stratégie à double couche

L'efficacité de cette mèche repose sur la combinaison de treillis de fil de tungstène de spécifications très différentes.

La conception intègre généralement une couche grossière (par exemple, 50 mesh) avec une couche fine (par exemple, 400 mesh). Cette approche hybride permet au caloduc de tirer parti des avantages physiques des deux géométries simultanément.

Génération de la force motrice capillaire

La couche de treillis plus fine (400 mesh) est responsable de la force motrice capillaire.

Comme les pores sont plus petits, ils génèrent une pression capillaire nettement plus élevée. Cette pression agit comme la "pompe" qui tire le sodium liquide du condenseur vers l'évaporateur, assurant un mouvement continu même contre la gravité.

Maintien de la perméabilité du fluide

La couche de treillis plus grossière (50 mesh) résout le problème de la résistance au flux.

Si toute la mèche était constituée d'une maille fine, le frottement serait trop élevé pour que le fluide se déplace rapidement. La couche plus grossière crée une structure plus ouverte, offrant une perméabilité élevée qui permet au sodium liquide de refluer avec une résistance minimale.

Avantages opérationnels

Prévention du séchage de l'évaporateur

La fonction la plus critique de cette structure composite est de garantir que la section d'évaporation ne se dessèche jamais.

En équilibrant la force motrice avec une faible résistance, la mèche fournit du sodium liquide à la zone chaude plus rapidement qu'il ne s'évapore. Cette stabilité est essentielle pour maintenir la conductivité thermique du caloduc et prévenir les défaillances.

Support des structures à rapport d'aspect élevé

Cette conception de mèche est particulièrement bénéfique pour les structures à rapport d'aspect élevé (tuyaux longs et fins).

Dans ces géométries, le fluide doit parcourir de plus longues distances, ce qui augmente généralement la résistance au flux. Le treillis composite en tungstène surmonte ce défi de distance, maintenant une circulation efficace là où une mèche homogène standard pourrait échouer.

Comprendre les compromis

Complexité vs Performance

Bien que la référence souligne la fabrication rentable, les mèches composites sont intrinsèquement plus complexes que les conceptions à une seule couche.

Le défi d'ingénierie réside dans l'assurance d'un contact parfait entre les couches. Si l'interface entre le 50 mesh et le 400 mesh n'est pas uniforme, la continuité capillaire peut être rompue, perturbant la boucle de fluide.

La spécificité du sodium

Cette configuration spécifique est optimisée pour le sodium liquide, utilisé dans les applications à haute température.

Les tailles de maille (50/400) sont sélectionnées spécifiquement pour les propriétés de tension superficielle et de viscosité du sodium. L'utilisation de cette structure composite exacte pour un autre fluide de travail (comme l'eau ou l'ammoniac) nécessiterait probablement une réoptimisation des spécifications de maille pour obtenir le même équilibre.

Faire le bon choix pour votre objectif

Si vous évaluez des conceptions de caloducs, considérez comment la structure de la mèche s'aligne sur vos contraintes opérationnelles :

- Si votre objectif principal est la fiabilité : Privilégiez la conception composite pour garantir que la section d'évaporation ne se dessèche pas sous des charges thermiques élevées.

- Si votre objectif principal est la géométrie : Utilisez ce type de mèche pour les applications à rapport d'aspect élevé où le fluide doit parcourir de longues distances sans perdre de pression.

La mèche composite résout efficacement le conflit hydrodynamique entre le pompage et le flux, permettant des performances élevées dans des environnements thermiques exigeants.

Tableau récapitulatif :

| Caractéristique | Spécification de la couche | Fonction principale |

|---|---|---|

| Couche capillaire | 400 Mesh (Fine) | Génère une haute pression capillaire pour pomper le sodium liquide. |

| Couche de perméabilité | 50 Mesh (Grossière) | Réduit la résistance au flux pour assurer un reflux rapide du fluide. |

| Système total | Structure composite | Découple la pression du frottement pour les tuyaux à rapport d'aspect élevé. |

Élevez votre recherche à haute température avec KINTEK

Ne laissez pas les goulots d'étranglement thermiques compromettre votre précision. KINTEK fournit des solutions de haute température de pointe, notamment des systèmes de muffles, de tubes, rotatifs, sous vide et CVD, tous soutenus par notre R&D et notre fabrication expertes. Que vous ayez besoin de composants de caloducs spécialisés ou de fours de laboratoire entièrement personnalisables, notre équipe d'ingénieurs est prête à fournir des systèmes adaptés à vos exigences uniques.

Prêt à optimiser vos performances thermiques ? Contactez KINTEK dès aujourd'hui et laissez-nous concevoir la solution parfaite pour votre laboratoire.

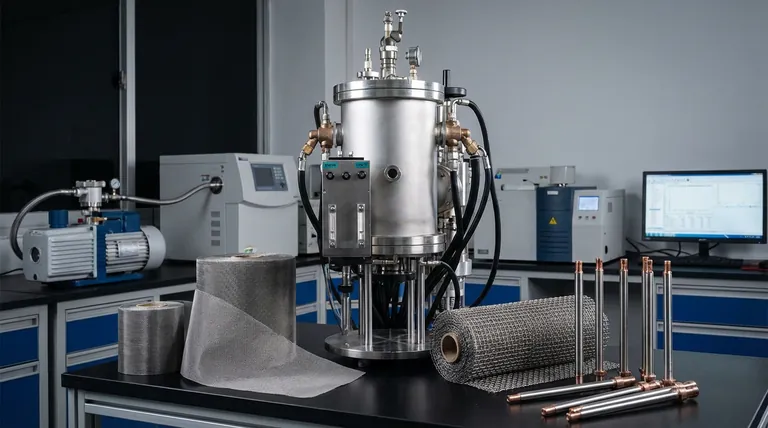

Guide Visuel

Références

- Shuaijie Sha, Junjie Wang. Experimental and numerical simulation study of sodium heat pipe with large aspect ratio. DOI: 10.2298/tsci231030059s

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1400℃ Four à moufle pour laboratoire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels sont les deux principaux types de radiateurs infrarouges en céramique ? Choisissez le bon radiateur pour vos besoins

- Quels sont les principaux avantages des éléments chauffants en carbure de silicium ? Libérez la fiabilité et l'efficacité à haute température

- Quel rôle jouent les fils de platine ou d'alliage à haute température dans la suspension d'échantillons ? Atteindre la précision à 1500°C+

- En quoi les chauffages céramiques diffèrent-ils des chauffages infrarouges en termes de méthode de chauffage ? Choisissez le bon chauffage pour votre espace

- Quelles sont les caractéristiques et les utilisations du molybdène dans les éléments chauffants ? Débloquez les performances à haute température pour votre laboratoire

- Quel est l'impact d'un régulateur de température programmable sur la récupération du zinc ? Maximisez le rendement grâce à la précision du thermocouple de type B

- Comment les éléments chauffants en céramique se comparent-ils à ceux en métal ? Découvrez le choix supérieur pour vos besoins de chauffage

- Quelles sont les propriétés physiques des éléments chauffants en carbure de silicium ? Débloquez la durabilité à haute température pour votre laboratoire