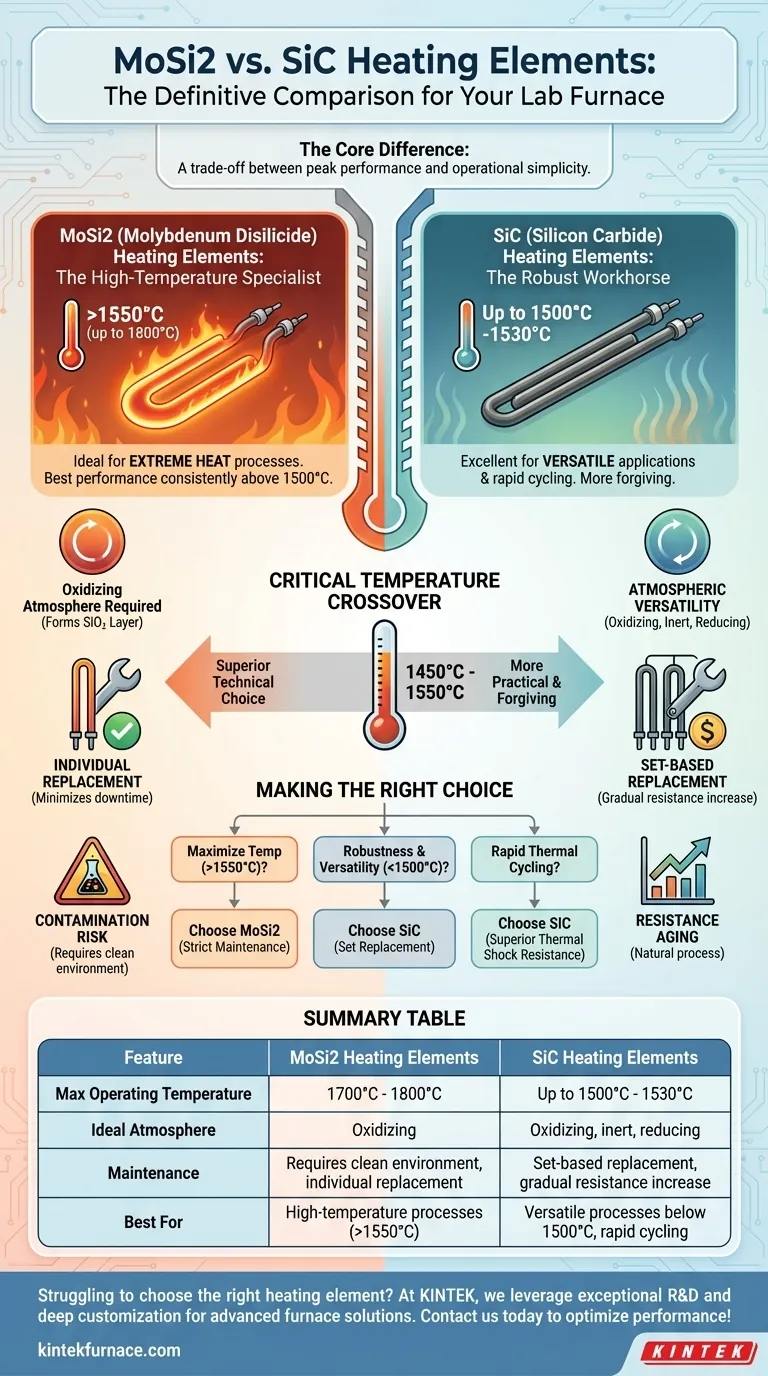

Lors du choix entre les éléments chauffants au disiliciure de molybdène (MoSi2) et au carbure de silicium (SiC), la décision repose sur la température de fonctionnement maximale de votre four et votre philosophie d'entretien. Les éléments MoSi2 sont des spécialistes pour les plages de température les plus élevées (supérieures à 1550°C) dans les atmosphères oxydantes, mais nécessitent une manipulation prudente. Les éléments SiC sont des bêtes de somme robustes et polyvalentes pour des températures légèrement inférieures (jusqu'à 1500°C) qui sont plus tolérantes aux variations de processus, mais qui présentent des défis de remplacement uniques.

La différence fondamentale est un compromis entre la performance maximale et la simplicité opérationnelle. Le MoSi2 offre un plafond de température plus élevé au prix d'exigences de conditions de fonctionnement précises, tandis que le SiC offre une polyvalence et une robustesse physique plus larges à une température maximale plus basse.

La différence fondamentale : la température de fonctionnement

Le facteur le plus important dans votre décision est la température requise pour votre processus. Les matériaux sont conçus pour des plages thermiques fondamentalement différentes.

MoSi2 : Le spécialiste des hautes températures

Les éléments en disiliciure de molybdène sont le choix définitif pour les processus nécessitant une chaleur extrême, capables de fonctionner dans des fours jusqu'à 1700°C-1800°C.

Ils offrent leurs meilleures performances et leur plus longue durée de vie lorsqu'ils sont utilisés de manière constante à des températures très élevées, généralement supérieures à 1500°C.

SiC : La bête de somme robuste

Les éléments en carbure de silicium sont idéaux pour une large gamme d'applications avec une température maximale de four d'environ 1500°C-1530°C.

Ils constituent un excellent choix fiable pour la grande majorité des processus de frittage, de traitement thermique et de fusion qui ne nécessitent pas les températures extrêmes du MoSi2.

Le point de croisement critique de la température

La décision est plus claire aux extrêmes. Pour les processus fonctionnant constamment au-dessus de 1550°C, le MoSi2 est le choix technique supérieur. Pour ceux fonctionnant en dessous de 1450°C, le SiC est plus pratique et plus tolérant.

La plage comprise entre 1450°C et 1550°C est une zone grise où des facteurs tels que l'atmosphère et l'entretien deviennent décisifs.

Performance dans l'atmosphère de votre four

La manière dont un élément se comporte est directement liée à l'environnement chimique à l'intérieur du four.

La dépendance du MoSi2 à l'oxydation

Les éléments MoSi2 atteignent leur remarquable stabilité à haute température en formant une fine couche protectrice de dioxyde de silicium (SiO₂) vitreux à leur surface.

Cette couche nécessite une atmosphère oxydante (contenant de l'oxygène) pour se former et se régénérer. L'utilisation de MoSi2 dans une atmosphère réductrice peut entraîner une dégradation rapide.

Polyvalence atmosphérique du SiC

Les éléments SiC sont plus polyvalents et fonctionnent bien dans une gamme plus large d'environnements, y compris les atmosphères oxydantes, inertes et réductrices.

Cela fait du SiC une option plus flexible si vos processus impliquent différentes conditions atmosphériques.

Comprendre les compromis : entretien et durée de vie

Le coût à long terme et la fiabilité de votre four dépendent fortement de la façon dont ces éléments vieillissent et de la manière dont ils sont remplacés.

Vieillissement des éléments : le défi du SiC

La résistance électrique des éléments SiC augmente progressivement au cours de leur durée de vie. C'est un processus de vieillissement naturel.

En raison de ce changement, un nouvel élément aura une résistance différente de celle des éléments plus anciens. Pour maintenir une charge électrique équilibrée, les éléments SiC doivent être remplacés par ensembles complets ou paires assorties, ce qui peut augmenter les coûts de remplacement.

Risque de contamination : la vulnérabilité du MoSi2

Les éléments MoSi2 ne subissent pas le même décalage de résistance que le SiC, mais ils sont très sensibles à la contamination chimique.

Un mauvais entretien du four, le dégazage des produits ou le contact avec certains matériaux peuvent attaquer l'élément et provoquer une défaillance prématurée. Ils exigent un environnement de fonctionnement propre.

Stratégie de remplacement : individuelle contre ensembles

C'est une différence opérationnelle critique. Un élément MoSi2 défaillant peut être remplacé individuellement, minimisant ainsi le coût des matériaux et les temps d'arrêt.

Un élément SiC défaillant nécessite le remplacement de l'ensemble complet (ou d'un banc équilibré), ce qui représente un événement d'entretien plus important et un coût initial plus élevé pour les pièces.

Faire le bon choix pour votre processus

Votre sélection doit être une décision délibérée basée sur vos objectifs opérationnels spécifiques, et non seulement sur une fiche technique.

- Si votre objectif principal est de maximiser la température (>1550°C) : Choisissez MoSi2, mais assurez-vous que votre équipe s'engage à respecter un protocole strict de propreté et d'entretien du four.

- Si votre objectif principal est la robustesse du processus en dessous de 1500°C : Choisissez SiC pour sa durabilité et sa tolérance, mais budgétisez et planifiez des remplacements par ensemble dans le cadre de votre cycle d'entretien.

- Si votre processus implique un cyclage thermique rapide : Optez pour le SiC, car sa résistance mécanique supérieure et sa résistance aux chocs thermiques le rendent mieux adapté pour gérer des changements de température rapides.

- Si votre processus nécessite une flexibilité atmosphérique absolue : Le SiC est le choix le plus sûr en raison de ses performances fiables dans les environnements oxydants, inertes ou réducteurs.

En fin de compte, aligner la science des matériaux de l'élément avec votre température de fonctionnement spécifique et votre culture d'entretien est la clé d'un processus à haute température fiable.

Tableau récapitulatif :

| Caractéristique | Éléments chauffants MoSi2 | Éléments chauffants SiC |

|---|---|---|

| Température de fonctionnement maximale | 1700°C - 1800°C | Jusqu'à 1500°C - 1530°C |

| Atmosphère idéale | Oxydante | Oxydante, inerte, réductrice |

| Entretien | Nécessite un environnement propre, remplacement individuel | Remplacement par ensemble, augmentation progressive de la résistance |

| Idéal pour | Processus à haute température (>1550°C) | Processus polyvalents en dessous de 1500°C, cyclage rapide |

Vous avez du mal à choisir le bon élément chauffant pour votre four de laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication en interne pour fournir des solutions de fours à haute température avancées, y compris des fours Muffle, Tube, Rotatifs, sous Vide et Atmosphériques, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, que vous ayez besoin de MoSi2 pour une chaleur extrême ou de SiC pour la polyvalence. Contactez-nous dès aujourd'hui pour optimiser les performances de votre four et améliorer l'efficacité !

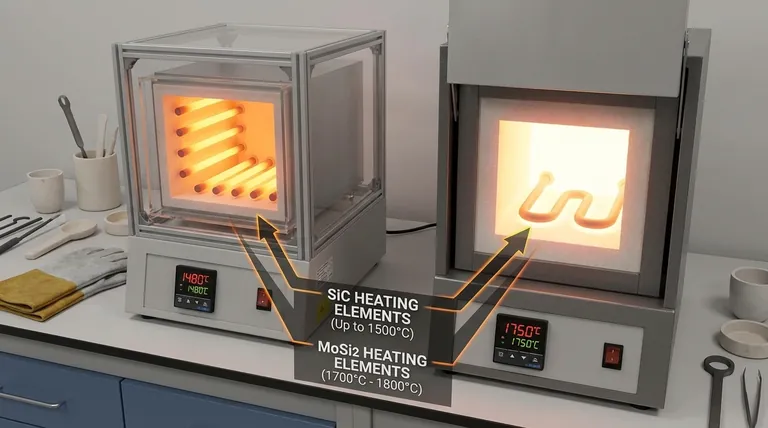

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures