La densité des éléments chauffants en MoSi2 est une spécification critique avec une réponse nuancée. Bien que le chiffre le plus couramment cité pour le disiliciure de molybdène de haute qualité soit de 6,31 g/cm³, la densité pratique d'un élément fabriqué peut être inférieure, parfois indiquée autour de 5,8 g/cm³. Cette variation n'est pas une erreur, mais le résultat direct du processus de fabrication et de la porosité inhérente au composant céramique final.

Bien que le chiffre exact de la densité soit un point de départ utile, votre véritable objectif est de comprendre comment les propriétés physiques du matériau ont un impact sur la performance et la fiabilité du four. La densité n'est qu'une pièce d'un puzzle plus vaste impliquant la stabilité thermique, la résistance mécanique et les compromis opérationnels.

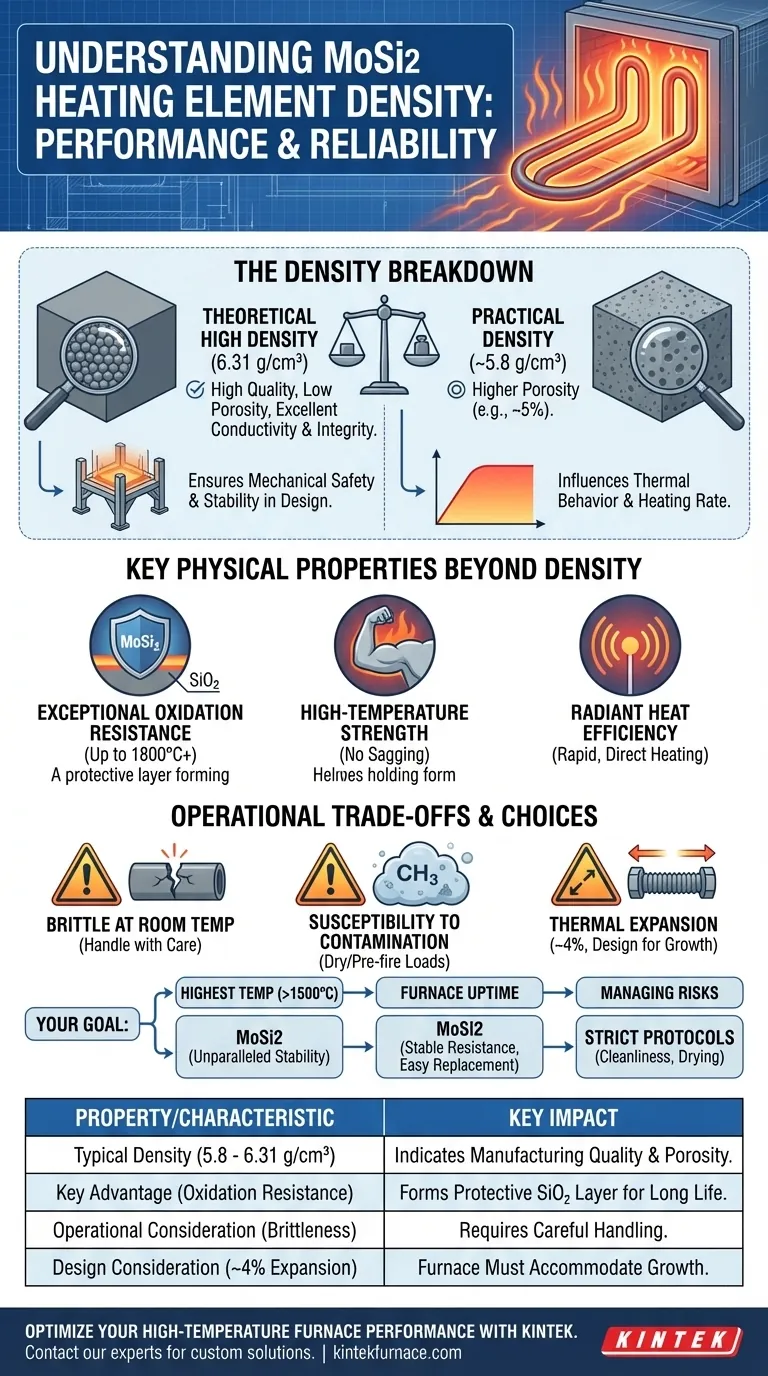

Décortiquer les chiffres de densité

Comprendre les deux valeurs de densité courantes est essentiel pour évaluer la qualité et la pertinence d'un élément MoSi2 pour votre application spécifique.

La densité théorique par rapport à la densité pratique

La valeur la plus élevée, 6,31 g/cm³, représente un matériau presque entièrement dense. Cela indique un processus de fabrication de haute qualité avec un minimum de vides internes, conduisant à une excellente conductivité électrique et une intégrité mécanique.

Une valeur inférieure, telle que 5,8 g/cm³, indique un composant avec une porosité plus élevée. Ce n'est pas nécessairement un défaut, mais une caractéristique d'un grade de fabrication particulier.

Le rôle critique de la porosité

La porosité, qui peut atteindre environ 5 % dans certains éléments, fait référence aux minuscules vides à l'intérieur du matériau céramique. Un élément moins dense et plus poreux peut présenter des propriétés légèrement différentes.

Bien qu'il puisse chauffer efficacement, une porosité plus élevée peut parfois entraîner une réduction de la résistance à la flexion et une plus grande susceptibilité aux attaques chimiques dues aux contaminants atmosphériques présents dans le four.

Pourquoi la densité est importante pour la conception du four

La densité se traduit directement par le poids. Pour les concepteurs qui élaborent des supports et des structures de four, connaître le poids précis des éléments est crucial pour assurer la sécurité et la stabilité mécaniques, en particulier dans les grands fours industriels comportant des dizaines d'éléments.

De plus, la masse de l'élément influence son comportement thermique, affectant la rapidité avec laquelle il peut monter en température et refroidir.

Propriétés physiques clés au-delà de la densité

La densité seule ne définit pas la performance d'un élément MoSi2. Sa valeur provient d'une combinaison unique de propriétés qui le rendent idéal pour les environnements à très haute température.

Résistance exceptionnelle à l'oxydation

À haute température, le MoSi2 forme une couche protectrice et auto-réparatrice de silice pure (SiO₂). Ce revêtement vitreux empêche le matériau sous-jacent de s'oxyder, ce qui explique pourquoi ces éléments peuvent fonctionner en continu dans l'air à des températures où la plupart des métaux seraient détruits.

Résistance à haute température

Les éléments en MoSi2 présentent une excellente résistance et stabilité aux températures de fonctionnement extrêmes. Cela leur permet de conserver leur forme et leur intégrité sous de fortes charges thermiques sans s'affaisser ni se déformer, un point de défaillance courant pour les matériaux inférieurs.

Chaleur rayonnante et efficacité

Ces éléments émettent principalement de la chaleur rayonnante. Cette forme de transfert d'énergie est très efficace, permettant un chauffage direct et rapide de la charge de travail à l'intérieur du four avec une perte d'énergie minimale.

Comprendre les compromis

Aucun matériau n'est parfait. Les propriétés uniques du MoSi2 entraînent un ensemble spécifique de défis opérationnels qui doivent être gérés pour assurer une longue durée de vie.

Fragilité à température ambiante

Comme la plupart des céramiques avancées, les éléments en MoSi2 sont très fragiles à température ambiante. Ils doivent être manipulés avec un soin extrême lors de l'installation et de la maintenance pour éviter toute fracture due à un choc mécanique ou à un impact.

Sensibilité à la contamination

La couche de silice protectrice est vulnérable à certaines vapeurs chimiques. Une erreur opérationnelle courante est de ne pas sécher ou pré-cuire correctement les matériaux, comme la zircone peinte, qui peuvent libérer des contaminants attaquant les éléments et provoquant une défaillance prématurée.

Dilatation thermique

Le MoSi2 a un coefficient de dilatation thermique d'environ 4 %. Cela signifie que les éléments vont physiquement s'allonger lorsqu'ils chauffent. Les conceptions de fours doivent intégrer des sangles terminales flexibles et un dégagement suffisant pour accommoder cette expansion et prévenir les contraintes mécaniques.

Faire le bon choix pour votre objectif

La sélection de l'élément chauffant correct nécessite de trouver un équilibre entre les exigences de performance et les réalités opérationnelles.

- Si votre objectif principal est d'atteindre les températures de fonctionnement les plus élevées possibles (supérieures à 1500°C) : Le MoSi2 est le choix définitif en raison de sa résistance à l'oxydation et de sa stabilité thermique inégalées.

- Si votre objectif principal est le temps de fonctionnement du four et la fiabilité à long terme : La résistance électrique stable du MoSi2, qui vous permet de remplacer un seul élément défaillant sans affecter les autres, constitue un avantage significatif.

- Si votre objectif principal est de gérer les risques opérationnels : Vous devez vous engager à respecter des protocoles de four stricts, en particulier concernant la propreté de la charge de travail et les procédures de séchage appropriées, afin de prévenir la contamination des éléments.

Comprendre ces caractéristiques matérielles vous permet de concevoir et d'exploiter des systèmes à haute température pour une performance et une longévité maximales.

Tableau récapitulatif :

| Propriété | Valeur / Caractéristique | Impact clé |

|---|---|---|

| Densité typique | 5,8 - 6,31 g/cm³ | Indique la qualité de fabrication et le niveau de porosité. |

| Avantage clé | Résistance exceptionnelle à l'oxydation | Forme une couche protectrice de SiO₂ pour une longue durée de vie dans l'air jusqu'à 1800°C et plus. |

| Considération opérationnelle | Fragile à température ambiante | Nécessite une manipulation prudente lors de l'installation. |

| Considération de conception | Dilatation thermique d'environ 4 % | Le four doit accommoder la croissance pendant le chauffage. |

Prêt à optimiser la performance de votre four à haute température ?

Chez KINTEK, nous mettons à profit notre R&D exceptionnelle et notre fabrication interne pour fournir à divers laboratoires des solutions de fours avancées à haute température. Notre expertise dans les éléments MoSi2 et notre gamme de produits — y compris les fours Muffle, Tube, Rotatifs, Sous Vide et Atmosphériques, ainsi que les systèmes CVD/PECVD — sont complétées par de solides capacités de personnalisation approfondie. Nous pouvons adapter précisément une solution pour répondre à vos exigences expérimentales uniques, garantissant une fiabilité et une efficacité maximales.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus à haute température !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau