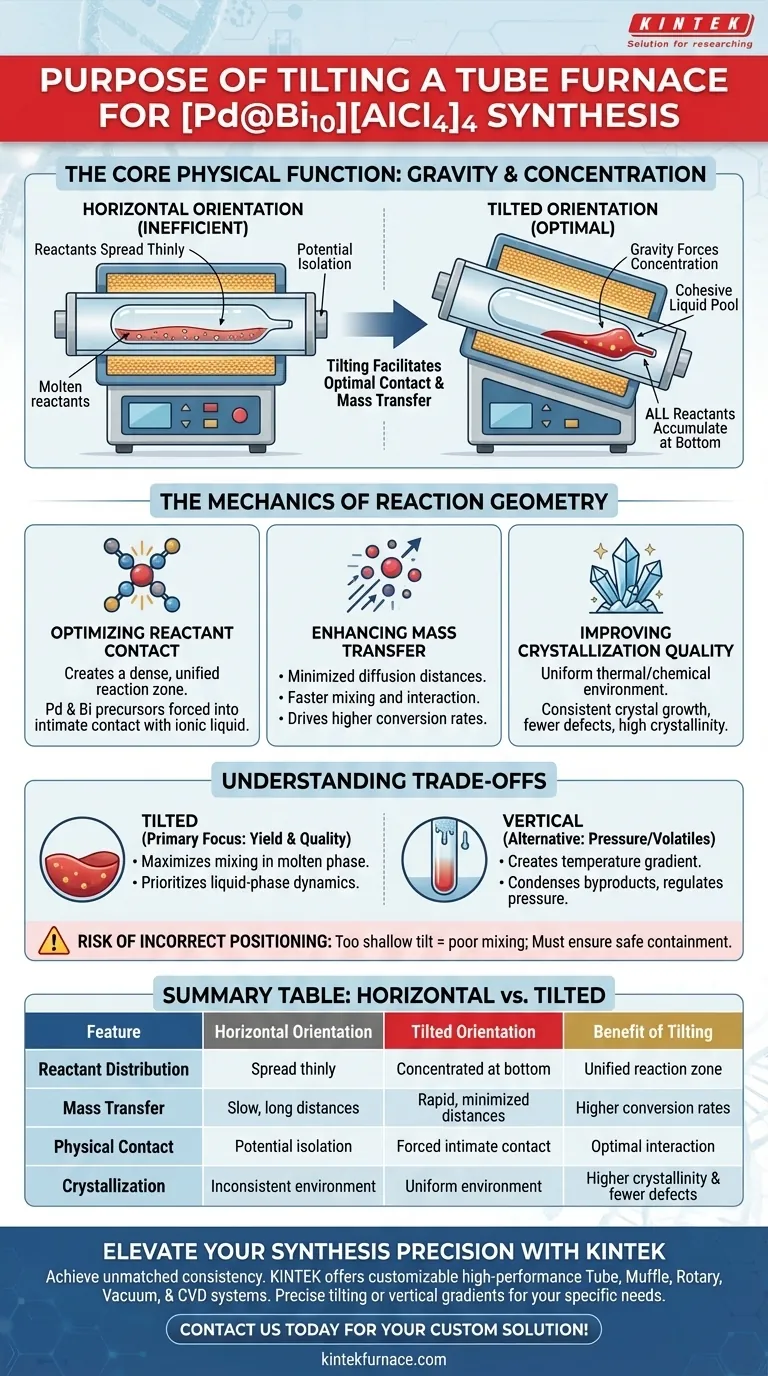

L'inclinaison du four à résistance tubulaire remplit une fonction physique essentielle : elle utilise la gravité pour forcer tous les réactifs — spécifiquement le PdCl2, le Bi, le BiCl3 et les précurseurs de liquide ionique — à s'accumuler au fond de l'ampoule une fois qu'ils atteignent un état fondu. Cette concentration de matière empêche les réactifs de s'étaler finement sur la longueur du tube, garantissant qu'ils restent dans un bain liquide cohérent.

En rassemblant les réactifs fondus en un volume unique et concentré, l'inclinaison facilite un contact physique et un transfert de masse optimaux au sein du liquide ionique. Cela entraîne directement des taux de conversion plus élevés et une qualité de cristallisation supérieure du produit cluster final.

La mécanique de la géométrie de réaction

Optimisation du contact des réactifs

Dans la synthèse des clusters [Pd@Bi10][AlCl4]4, l'environnement réactionnel est multiphasique, impliquant des solides se transformant en un liquide ionique fondu.

Si le four était parfaitement horizontal, les réactifs liquéfiés s'étaleraient sur la surface inférieure de l'ampoule.

Cela augmente la surface mais réduit considérablement la profondeur du liquide, isolant potentiellement les réactifs les uns des autres.

En introduisant une légère inclinaison, vous vous assurez que tous les composants glissent vers le point le plus bas de l'ampoule.

Cela crée une zone de réaction dense et unifiée où les précurseurs de palladium et de bismuth sont forcés d'entrer en contact intime avec le solvant liquide ionique.

Amélioration du transfert de masse

La synthèse chimique dans les liquides ioniques repose fortement sur le transfert de masse — le mouvement des molécules au sein du fluide pour réagir les unes avec les autres.

Lorsque les réactifs sont regroupés au fond en raison de l'inclinaison, les distances de diffusion entre les espèces réactives sont minimisées.

Cette proximité permet un mélange et une interaction plus efficaces par rapport à un film liquide fin et allongé.

Par conséquent, la réaction progresse plus vigoureusement, conduisant à un taux de conversion plus élevé des matières premières en cluster désiré.

Amélioration de la qualité de cristallisation

La formation de cristaux de haute qualité nécessite un environnement stable et uniforme où la nucléation peut se produire sans interruption.

Un mélange réactionnel regroupé crée un environnement thermique et chimique uniforme.

Cette homogénéité garantit que la croissance cristalline est cohérente, réduisant les défauts et favorisant la formation de produits monophasés de haute cristallinité.

Comprendre les compromis

Inclinaison vs. alignement vertical

Bien que l'inclinaison soit idéale pour mélanger les phases fondues, il est important de comprendre comment elle contraste avec d'autres configurations discutées dans la synthèse à haute température.

Un alignement vertical est souvent utilisé pour créer un gradient de température distinct.

Dans les configurations verticales, le haut du tube est maintenu au frais pour permettre la condensation des sous-produits volatils, régulant efficacement la pression interne et prévenant les explosions.

Le risque d'un positionnement incorrect

La configuration inclinée privilégie la dynamique de la réaction en phase liquide par rapport à la gestion de la condensation en phase gazeuse trouvée dans les configurations verticales.

Cependant, si l'inclinaison est trop faible, vous risquez le "problème horizontal" d'un mauvais mélange.

Inversement, l'inclinaison doit toujours permettre le confinement sûr du bain fondu sans compromettre l'intégrité structurelle de l'ampoule ou l'uniformité du chauffage du four.

Faire le bon choix pour votre objectif

Pour assurer la synthèse réussie des clusters [Pd@Bi10][AlCl4]4, vous devez aligner la configuration de votre four avec les exigences spécifiques de votre processus.

- Si votre objectif principal est de maximiser le rendement et la qualité des cristaux : Assurez une légère inclinaison pour concentrer le liquide ionique fondu et les précurseurs au fond de l'ampoule, facilitant un mélange complet.

- Si votre objectif principal est de gérer une pression interne élevée ou des volatils : Envisagez comment une orientation verticale (ou une zone froide distincte dans votre configuration inclinée) peut aider à condenser les sous-produits et à réguler la pression.

En fin de compte, l'inclinaison est une optimisation géométrique simple mais vitale qui transforme un mélange dispersé en un système hautement réactif et cohérent.

Tableau récapitulatif :

| Caractéristique | Orientation horizontale | Orientation inclinée | Avantage de l'inclinaison |

|---|---|---|---|

| Distribution des réactifs | Répartis finement sur la longueur du tube | Concentrés au fond de l'ampoule | Assure une zone de réaction dense et unifiée |

| Transfert de masse | Lent (longues distances de diffusion) | Rapide (distances minimisées) | Favorise des taux de conversion plus élevés |

| Contact physique | Isolement potentiel des précurseurs | Contact intime forcé | Interaction optimale dans le liquide ionique |

| Cristallisation | Environnement thermique incohérent | Environnement thermique/chimique uniforme | Cristallinité plus élevée et moins de défauts |

Élevez la précision de votre synthèse avec KINTEK

Obtenez une cohérence inégalée dans vos recherches chimiques. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes tubulaires, de mufflage, rotatifs, sous vide et CVD haute performance — tous entièrement personnalisables pour répondre à vos exigences spécifiques de géométrie et de température. Que vous ayez besoin de mécanismes d'inclinaison précis pour la synthèse de clusters ou de gradients verticaux pour la gestion des volatils, nos fours de laboratoire haute température offrent la stabilité thermique dont votre travail a besoin.

Prêt à optimiser les performances de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment un four à tube tombant (DTF) contribue-t-il à l'évaluation de la combustion des agents réducteurs ? Optimiser les performances du four

- En quoi la méthode de chauffage d'un four tubulaire vertical à lit fluidisé diffère-t-elle de celle des fours tubulaires ordinaires ? Découvrez les différences clés pour une meilleure efficacité en laboratoire

- Comment un échantillon est-il introduit dans un four à graphite ? Maîtrisez l'analyse précise grâce à des techniques expertes

- Pourquoi un four de réduction tubulaire est-il nécessaire pour le dioxyde d'uranium sous-stœchiométrique ? Guide de réduction chimique de précision

- Comment un four à résistance tubulaire contribue-t-il au contrôle microstructural des alliages Ti–Cu ? Traitement thermique de précision

- Pourquoi la conception peu encombrante d'un four tubulaire est-elle avantageuse ? Libérez l'efficacité dans votre laboratoire

- Quelles conditions techniques un four tubulaire offre-t-il pour l'oxydation des nanofils de silicium ? Maîtriser la nano-ingénierie

- Quel est le principe de fonctionnement d'un four vertical à lit fluidisé ? Atteindre une efficacité de traitement thermique supérieure