Un four à tube tombant (DTF) sert de simulateur cinétique spécialisé pour analyser le comportement des combustibles alternatifs lors de l'injection dans un haut fourneau. Il contribue à l'évaluation des performances en reproduisant physiquement l'environnement spécifique où les matériaux descendent à travers des flux d'air chaud à grande vitesse. En permettant aux chercheurs de contrôler les températures jusqu'à 1100 °C et de limiter les temps de séjour à aussi peu que 100 millisecondes, le DTF fournit des mesures précises des taux de combustion dans des conditions réalistes et dynamiques.

Alors que les méthodes de test statiques peuvent identifier les propriétés de base des matériaux, elles échouent souvent à capturer la cinétique rapide de l'injection industrielle. Le four à tube tombant comble cette lacune en imitant le contact transitoire et à haute vitesse entre le combustible et l'air, offrant une évaluation définitive de l'efficacité de la combustion.

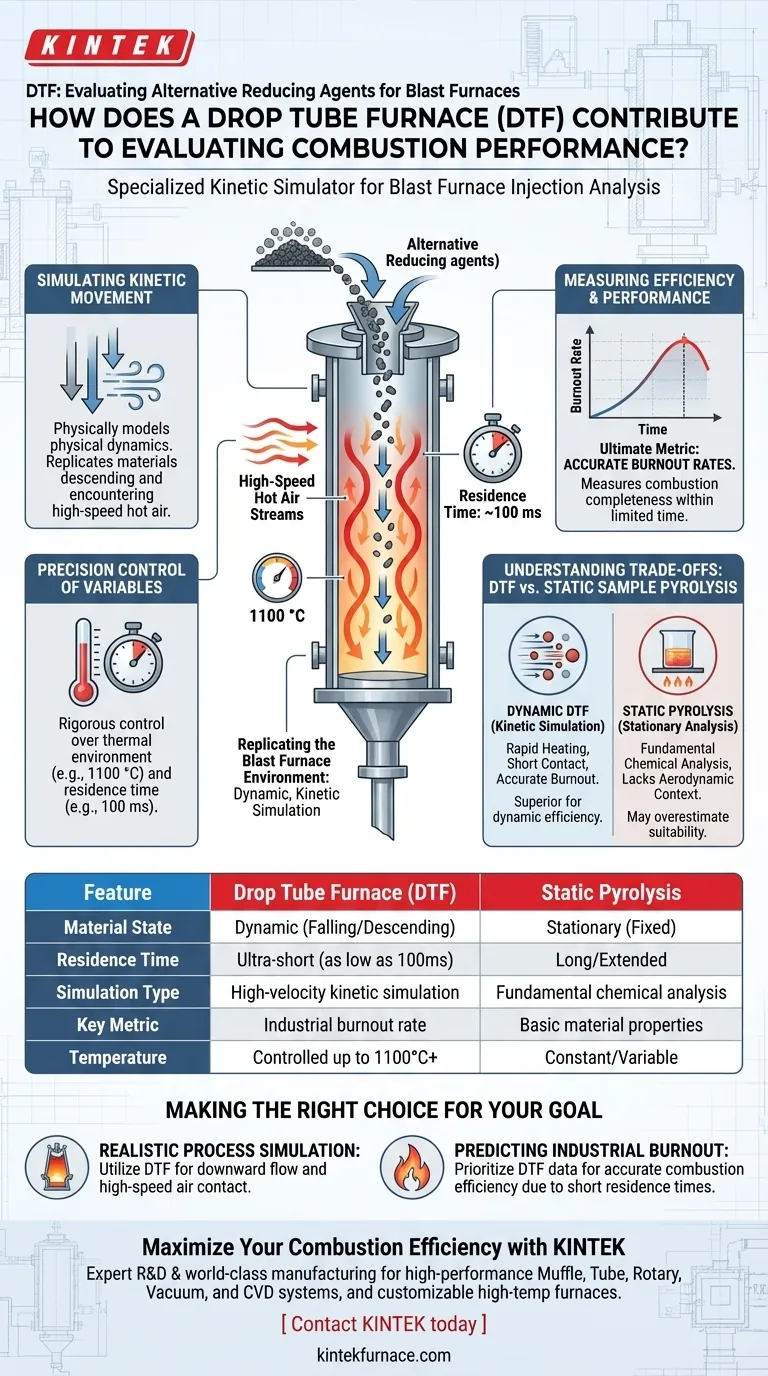

Reproduction de l'environnement du haut fourneau

Simulation du mouvement cinétique

La principale contribution du DTF est sa capacité à modéliser la dynamique physique du haut fourneau. Contrairement aux tests stationnaires, le DTF simule le processus cinétique spécifique de descente des matériaux.

Cette configuration reproduit l'interaction critique où les agents réducteurs qui tombent rencontrent des flux d'air chaud à grande vitesse. Ce mouvement dynamique est essentiel pour comprendre comment le combustible interagira aérodynamiquement avec le vent.

Contrôle précis des variables

Pour garantir la pertinence des données par rapport aux opérations industrielles, le DTF permet un contrôle rigoureux de l'environnement thermique. Les chercheurs peuvent maintenir des températures de four préchauffées spécifiques, telles que 1100 °C, pour correspondre aux conditions internes du four.

De plus, la vitesse de descente du matériau peut être ajustée. Ce contrôle détermine le temps de séjour — la durée pendant laquelle le combustible reste dans la zone chaude — qui peut être réglé sur des intervalles extrêmement courts comme 100 ms pour tester les capacités de réaction rapide.

Mesure de l'efficacité et des performances

Taux de combustion précis

La métrique ultime pour l'évaluation des agents réducteurs alternatifs est le taux de combustion. Le DTF mesure à quel point un combustible se consomme complètement dans le temps limité disponible dans la zone de combustion d'un haut fourneau.

Étant donné que l'environnement est contrôlé et dynamique, les données de combustion résultantes sont très indicatives des performances réelles. Elles permettent aux opérateurs de sélectionner les combustibles alternatifs en fonction de leur capacité à libérer rapidement de l'énergie.

Comprendre les compromis

DTF vs Pyrolyse d'échantillons statiques

Il est essentiel de distinguer les simulations dynamiques de l'analyse statique. La pyrolyse d'échantillons statiques implique le chauffage d'un échantillon stationnaire, ce qui est utile pour l'analyse chimique fondamentale mais manque de contexte aérodynamique.

Le DTF est supérieur pour évaluer l'efficacité de la combustion dynamique. Les méthodes statiques ne peuvent pas simuler les taux de chauffage rapides et les temps de contact courts caractéristiques des processus d'injection, ce qui peut entraîner des surestimations de l'adéquation d'un combustible pour une application industrielle à grande vitesse.

Faire le bon choix pour votre objectif

Lors de la conception d'un protocole d'évaluation pour les agents réducteurs alternatifs, alignez votre méthode de test sur vos exigences de données spécifiques.

- Si votre objectif principal est la simulation réaliste du processus : Utilisez le DTF pour reproduire le flux descendant et le contact d'air à grande vitesse inhérents à la zone d'injection du haut fourneau.

- Si votre objectif principal est de prédire la combustion industrielle : Privilégiez les données du DTF par rapport aux résultats de pyrolyse statique, car les temps de séjour courts (par exemple, 100 ms) fournissent une mesure plus précise de l'efficacité de la combustion.

Le four à tube tombant va au-delà de la chimie théorique pour fournir une prévision opérationnelle de la façon dont les combustibles alternatifs se comporteront dans les conditions rigoureuses de la production réelle.

Tableau récapitulatif :

| Caractéristique | Four à tube tombant (DTF) | Pyrolyse statique |

|---|---|---|

| État du matériau | Dynamique (en chute/descente) | Stationnaire (fixe) |

| Temps de séjour | Ultra-court (jusqu'à 100 ms) | Long/Prolongé |

| Type de simulation | Simulation cinétique à haute vitesse | Analyse chimique fondamentale |

| Métrique clé | Taux de combustion industriel | Propriétés de base du matériau |

| Température | Contrôlée jusqu'à 1100 °C et plus | Constant/Variable |

Maximisez votre efficacité de combustion avec KINTEK

La transition vers des agents réducteurs alternatifs nécessite des données précises et réalistes pour garantir le succès industriel. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes haute performance Muffle, Tube, Rotatif, sous vide et CVD, y compris des fours spécialisés à haute température personnalisables pour vos besoins de simulation uniques.

Que vous analysiez la cinétique des combustibles ou que vous mettiez à l'échelle les opérations de hauts fourneaux, nos experts techniques sont prêts à vous aider à concevoir la solution thermique parfaite. Contactez KINTEK dès aujourd'hui pour améliorer les capacités de votre laboratoire et obtenir des performances matérielles supérieures.

Guide Visuel

Références

- Eurig W. Jones, Peter J. Holliman. Pyrolysis-GCMS of Plastic and Paper Waste as Alternative Blast Furnace Reductants. DOI: 10.3390/chemengineering9010015

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quels sont les avantages techniques de l'utilisation d'un four tubulaire à haute température ? Oxydation thermique de précision expliquée

- Quels types d'éléments chauffants sont couramment utilisés dans les fours à tube tombant ? Trouvez le bon élément pour vos besoins en température

- Quels sont les points clés pour optimiser un four tubulaire à charnière ? Améliorez la précision et l'efficacité de votre laboratoire

- Quelle est la fonction principale d'un four tubulaire dans la synthèse CVD de nanotubes de carbone ? Atteindre un contrôle thermique de précision

- Comment fonctionne un four à tube sous vide ? Maîtriser le traitement des matériaux de haute température avec précision

- Quels types de matériaux peuvent être traités dans un four tubulaire sous vide ? Découvrez le traitement de haute pureté pour les métaux, les céramiques et bien plus encore.

- Comment un four de pyrolyse multi-tubes parvient-il à un contrôle précis de la température ? Matériel avancé et logique PID expliqués

- Quel est le rôle principal d'un four tubulaire dans l'évaluation de l'acidité des fumées des matériaux de câble ? Obtenir des tests précis