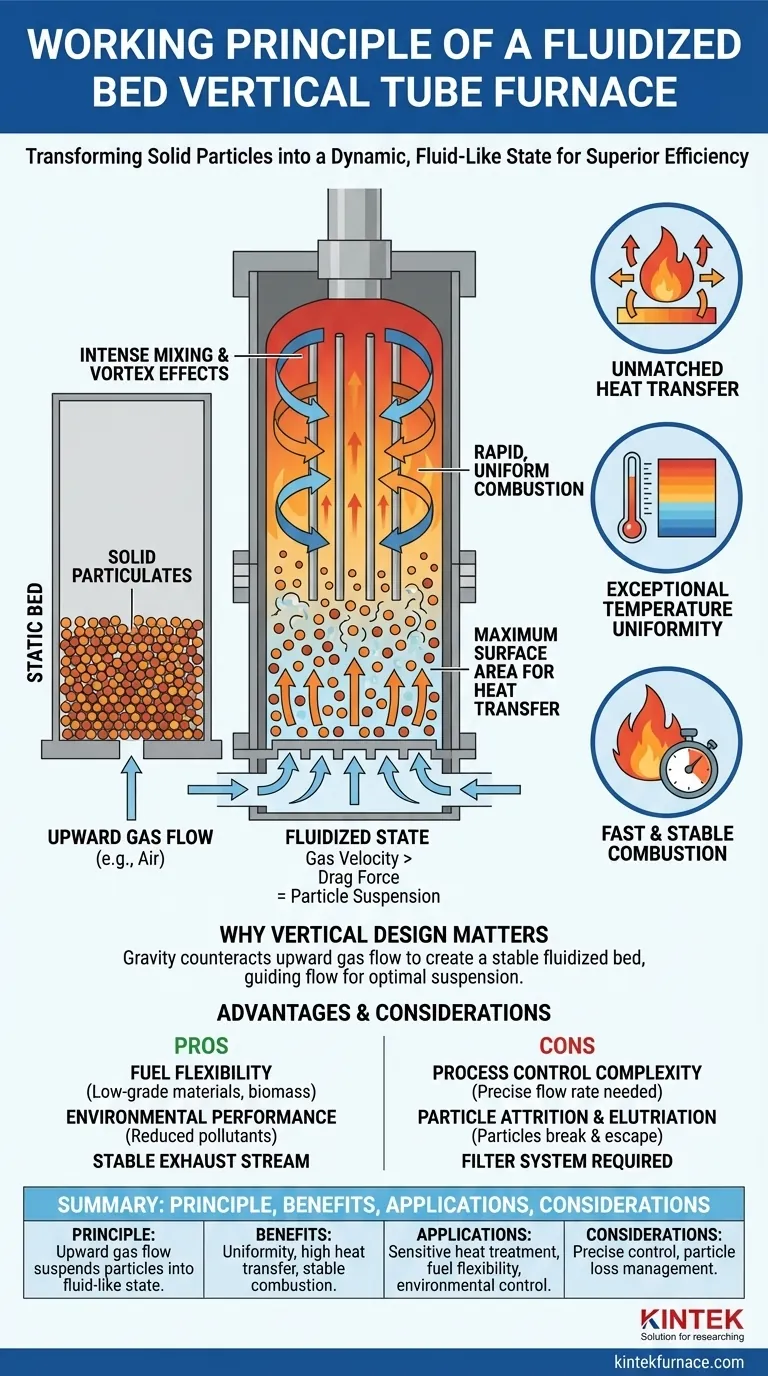

Au cœur de son fonctionnement, le principe du four vertical à lit fluidisé réside dans l'utilisation contrôlée d'un gaz s'écoulant vers le haut pour suspendre les particules de combustible solide, transformant le lit statique de matériau en un état dynamique, semblable à un fluide. Cette « fluidisation » crée un contact exceptionnellement intime entre le gaz et les particules solides, conduisant à une combustion ou un traitement thermique rapide, uniforme et très efficace.

Le point essentiel à retenir n'est pas seulement que les particules sont suspendues, mais que cette suspension force l'ensemble du système — gaz et solides — à se comporter comme un liquide en ébullition. Ce comportement semblable à un fluide est la source de ses principaux avantages : une uniformité de température inégalée et une efficacité de transfert de chaleur considérablement améliorée.

Le Mécanisme Central : Du Lit Solide à l'État Fluidisé

Pour comprendre ce four, il faut d'abord saisir le principe de la fluidisation. Il s'agit d'un phénomène physique, et non chimique, qui modifie fondamentalement la manière dont les matériaux interagissent.

Le Rôle du Flux de Gaz Ascendant

Le processus commence par forcer un gaz, tel que l'air pour la combustion, à s'écouler vers le haut à travers une plaque de distribution située au bas de la chambre du four. Ce gaz traverse ensuite un lit de matériau solide pulvérulent (comme du charbon, de la biomasse ou du sable) qui repose sur la plaque.

Atteindre la Suspension des Particules

À mesure que la vitesse du gaz augmente, il exerce une force de traînée ascendante sur les particules solides. Lorsque cette force devient égale à la force gravitationnelle descendante, les particules se retrouvent en suspension dans le flux de gaz. Le lit entier se dilate et commence à bouger, ne se comportant plus comme un solide compacté.

Le Comportement « Semblable à un Fluide »

À la bonne vitesse de gaz, le mélange de particules en suspension et de gaz présente les propriétés d'un fluide. Il formera des bulles, se mélangera vigoureusement et créera des « effets de vortex » intenses. Ce mouvement constant garantit que chaque particule est continuellement exposée au flux de gaz, une différence essentielle par rapport aux fours statiques où le gaz ne fait que passer sur la surface du matériau.

Pourquoi cette Conception Offre des Performances Supérieures

La structure verticale et la technologie du lit fluidisé ne sont pas des caractéristiques séparées ; elles fonctionnent de concert pour créer un environnement de chauffage très efficace.

Efficacité de Transfert de Chaleur Inégalée

L'état « semblable à un fluide » crée une surface de contact massive entre le gaz et les particules solides. Ce contact intime permet un transfert de chaleur extrêmement rapide et efficace, assurant que l'énergie de la combustion est rapidement absorbée par le matériau ou les tubes internes du four.

Uniformité de Température Exceptionnelle

Dans un four conventionnel, les « points chauds » sont un problème courant. L'action de mélange intense au sein d'un lit fluidisé redistribue constamment les particules, éliminant les gradients de température. L'ensemble du lit fonctionne à une température quasi uniforme, ce qui est crucial pour les processus sensibles et pour éviter d'endommager le matériau.

Combustion Rapide et Stable

Étant donné que les particules sont chauffées très rapidement et uniformément, elles atteignent presque instantanément leur température de combustion. Cela conduit à une vitesse de réaction très rapide et à un processus de combustion hautement stable et contrôlé une fois que le lit est entièrement fluidisé.

La Signification de la Structure Verticale

L'orientation verticale du four et de ses faisceaux de tubes internes est essentielle. Elle permet à la gravité d'agir contre le flux de gaz ascendant, ce qui constitue l'équilibre fondamental des forces nécessaire pour créer un lit fluidisé stable. Cette conception guide naturellement le flux et favorise la suspension désirée.

Comprendre les Avantages Opérationnels et les Compromis

Bien que puissante, cette technologie n'est pas universellement supérieure. Ses avantages s'accompagnent de considérations opérationnelles spécifiques qui doivent être comprises.

Avantage : Flexibilité du Combustible

L'efficacité de combustion élevée et la température stable rendent les fours à lit fluidisé adaptables à une grande variété de combustibles solides. Cela inclut les matériaux de qualité inférieure comme le charbon à haute teneur en cendres ou la biomasse, qui peuvent ne pas brûler efficacement dans d'autres types de fours.

Avantage : Performance Environnementale

La combustion stable et contrôlée à une température uniforme peut réduire la formation de polluants tels que les NOx. De plus, la nature prévisible du flux de gaz d'échappement facilite la conception de systèmes de purification et de filtration efficaces pour respecter les normes d'émission.

Considération : Complexité du Contrôle du Processus

La performance du système dépend de manière critique du maintien du débit et de la pression de gaz précis nécessaires à la fluidisation. Cela nécessite un système de contrôle plus sophistiqué qu'un simple four statique, exigeant une surveillance et des ajustements minutieux.

Considération : Attrition et Élutriation des Particules

Le mouvement constant et vigoureux peut provoquer l'usure ou la désagrégation des particules (attrition). Les particules très fines peuvent ensuite être entraînées hors du lit par le flux de gaz (élutriation), nécessitant un système de cyclone ou de filtre pour les capturer.

Faire le Bon Choix pour Votre Application

Le choix de la bonne technologie de four dépend entièrement de vos objectifs de traitement principaux. Un four à lit fluidisé excelle dans des scénarios spécifiques, mais peut être sur-dimensionné pour d'autres.

- Si votre objectif principal est une efficacité thermique et une uniformité maximales : Cette conception est idéale, car le mélange intense offre un contact gaz-solide supérieur et élimine les points chauds.

- Si vous traitez des matériaux sensibles aux variations de température : L'uniformité de température exceptionnelle d'un lit fluidisé minimise le risque de surchauffe ou d'endommagement de votre matériau.

- Si vous avez besoin de flexibilité pour utiliser divers combustibles solides ou de faible qualité : L'efficacité de combustion élevée permet l'utilisation efficace d'une large gamme de combustibles solides pulvérulents.

- Si votre priorité est la simplicité et une surveillance opérationnelle minimale : Un four statique conventionnel peut être un meilleur choix en raison de ses exigences de contrôle plus simples.

En comprenant le principe fondamental de la fluidisation, vous pouvez prendre une décision éclairée en fonction de vos besoins techniques et opérationnels spécifiques.

Tableau Récapitulatif :

| Aspect | Description |

|---|---|

| Principe | Le flux de gaz ascendant suspend les particules solides, créant un état semblable à un fluide pour un contact amélioré. |

| Avantages Clés | Uniformité de température inégalée, efficacité de transfert de chaleur élevée et combustion stable. |

| Applications | Idéal pour le traitement thermique sensible, la flexibilité des combustibles avec des matériaux de faible qualité et le contrôle environnemental. |

| Considérations | Nécessite un contrôle précis du débit de gaz ; peut impliquer l'attrition et l'élutriation des particules. |

Libérez la Puissance de la Technologie à Lit Fluidisé pour Votre Laboratoire ! S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin d'un transfert de chaleur supérieur, d'une uniformité de température ou d'une flexibilité des combustibles, nous pouvons adapter une solution pour améliorer votre efficacité et vos résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent transformer vos processus !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité