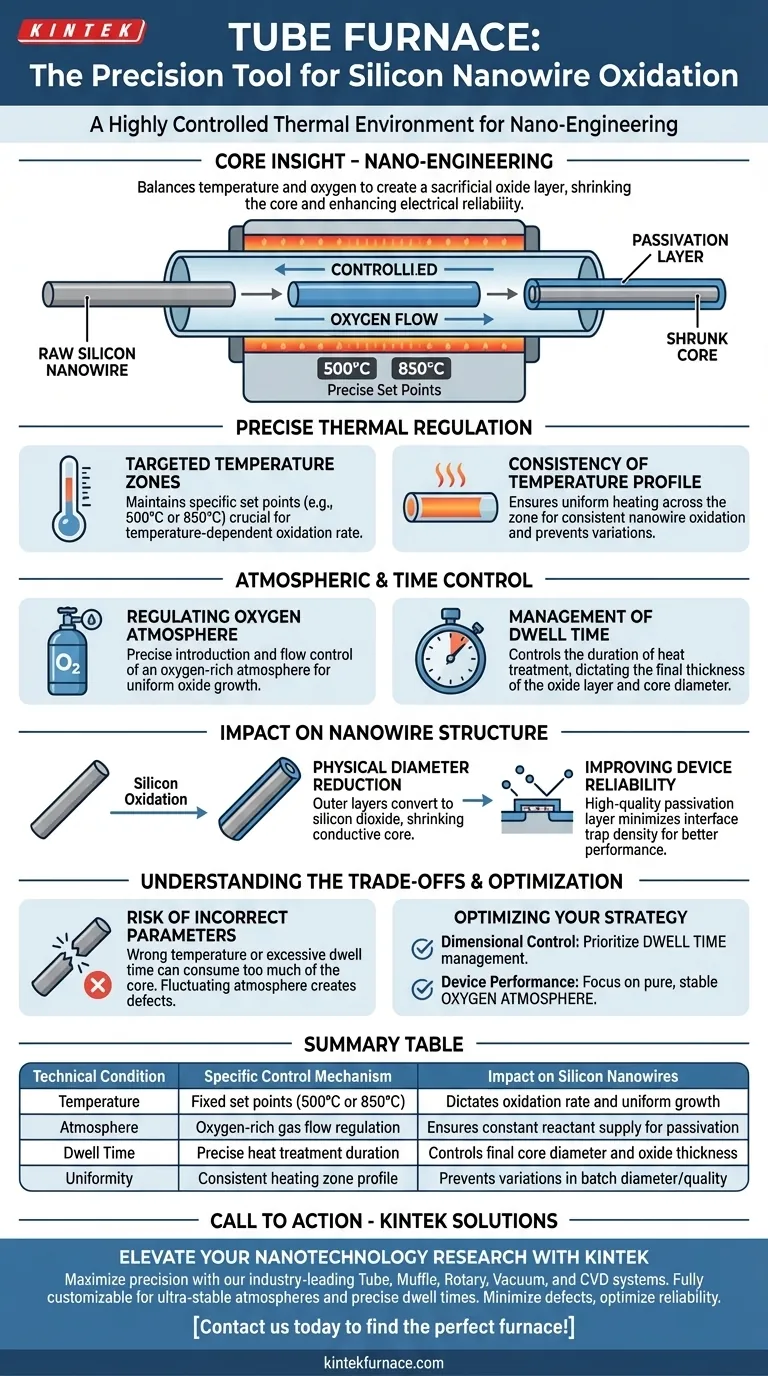

Un four tubulaire fournit un environnement thermique hautement contrôlé, spécifiquement adapté à l'oxydation délicate des nanofils de silicium. Il fonctionne généralement à des températures précises, telles que 500°C ou 850°C, tout en régulant strictement l'atmosphère d'oxygène et la durée du traitement thermique pour obtenir des couches d'oxyde de haute qualité.

Idée clé : Le four tubulaire n'est pas simplement une source de chaleur ; c'est un outil de précision pour la nano-ingénierie structurelle. En équilibrant la température et le débit d'oxygène, il crée une couche d'oxyde sacrificielle ou de passivation qui réduit physiquement le noyau du nanofil et améliore la fiabilité électrique en minimisant les défauts d'interface.

Régulation Thermique Précise

Zones de Température Ciblées

Pour l'oxydation des nanofils de silicium, le four n'applique pas simplement de la chaleur ; il maintient des points de consigne spécifiques, notamment 500°C ou 850°C.

Atteindre ces températures exactes est essentiel car la vitesse d'oxydation du silicium dépend fortement de la température.

Cohérence du Profil de Température

Au-delà de l'atteinte d'une température maximale, le four doit assurer un profil de température cohérent sur la zone de chauffage.

Un chauffage uniforme garantit que tous les nanofils du lot subissent le même taux d'oxydation, empêchant ainsi les variations de diamètre ou d'épaisseur d'oxyde.

Contrôle Atmosphérique et Temporel

Régulation de l'Atmosphère d'Oxygène

Le four permet l'introduction et le contrôle précis d'une atmosphère riche en oxygène.

En gérant le débit de l'atmosphère, vous assurez un apport constant de gaz réactif à la surface du silicium, ce qui est essentiel pour une croissance uniforme de l'oxyde.

Gestion du Temps de Séjour

La durée du traitement thermique, souvent appelée temps de séjour, est aussi critique que la température.

Le four tubulaire vous permet de contrôler exactement combien de temps les nanofils restent à la température cible, dictant ainsi efficacement l'épaisseur finale de la couche d'oxyde.

L'Impact sur la Structure des Nanofils

Réduction du Diamètre Physique

L'un des principaux objectifs de ce processus est la réduction du diamètre physique du noyau du nanofil.

Au fur et à mesure que le silicium s'oxyde, les couches externes sont converties en dioxyde de silicium, ce qui réduit efficacement le noyau de silicium conducteur sous-jacent.

Amélioration de la Fiabilité des Dispositifs

L'environnement contrôlé permet la croissance d'une couche de passivation de haute qualité.

Cette couche est cruciale pour minimiser la densité de pièges d'interface, ce qui réduit la diffusion des électrons et améliore considérablement la fiabilité et les performances du dispositif final.

Comprendre les Compromis

Le Risque de Paramètres Incorrects

Bien que le four offre des capacités de contrôle, la sélection de la mauvaise température (par exemple, s'écarter des points optimaux de 500°C/850°C) peut entraîner une oxydation incontrôlée.

Si la température est trop élevée ou le temps de séjour trop long, vous risquez de consommer trop de noyau de silicium, détruisant potentiellement les propriétés conductrices du nanofil.

Stabilité de l'Atmosphère

La qualité de la couche d'oxyde est directement liée à la pureté et à la constance du débit de l'atmosphère gazeuse.

Les fluctuations du débit de gaz peuvent entraîner une passivation inégale, créant des défauts qui piègent les charges et dégradent les performances du dispositif malgré des réglages thermiques corrects.

Optimisation de Votre Stratégie d'Oxydation

Pour obtenir les meilleurs résultats avec vos nanofils de silicium, adaptez les réglages de votre four à vos limites d'ingénierie spécifiques :

- Si votre objectif principal est le Contrôle Dimensionnel : Privilégiez une gestion précise du temps de séjour pour arrêter l'oxydation exactement lorsque le noyau atteint le diamètre souhaité.

- Si votre objectif principal est la Performance du Dispositif : Concentrez-vous sur le maintien d'une atmosphère d'oxygène pure et stable pour minimiser la densité de pièges d'interface et assurer une couche de passivation de haute qualité.

L'utilisation efficace d'un four tubulaire réside dans la synchronisation de la température, du temps et de l'atmosphère pour concevoir le nanofil au niveau atomique.

Tableau Récapitulatif :

| Condition Technique | Mécanisme de Contrôle Spécifique | Impact sur les Nanofils de Silicium |

|---|---|---|

| Température | Points de consigne fixes (500°C ou 850°C) | Détermine le taux d'oxydation et la croissance uniforme |

| Atmosphère | Régulation du débit de gaz riche en oxygène | Assure un apport constant de réactif pour la passivation |

| Temps de Séjour | Durée précise du traitement thermique | Contrôle le diamètre final du noyau et l'épaisseur de l'oxyde |

| Uniformité | Profil cohérent de la zone de chauffage | Prévient les variations de diamètre/qualité du lot |

Élevez Votre Recherche en Nanotechnologie avec KINTEK

Maximisez la précision de votre fabrication de nanofils de silicium avec les solutions thermiques de pointe de KINTEK. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours tubulaires, à moufle, rotatifs, sous vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos exigences de laboratoire uniques.

Que vous ayez besoin d'atmosphères d'oxygène ultra-stables ou d'une gestion précise du temps de séjour, nos systèmes sont conçus pour minimiser les défauts d'interface et optimiser la fiabilité des dispositifs. Contactez-nous dès aujourd'hui pour trouver le four parfait pour votre application !

Guide Visuel

Références

- Lei Wu, Linwei Yu. Step-necking growth of silicon nanowire channels for high performance field effect transistors. DOI: 10.1038/s41467-025-56376-x

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel rôle le four tubulaire à haute température joue-t-il dans le recyclage du graphite ? Restauration de la pureté et de la structure

- Quels sont les principaux avantages de l'utilisation d'un four tubulaire fendu ? Améliorez l'efficacité du laboratoire grâce à une flexibilité inégalée

- Quelle est la précision de la température d'un four tubulaire fendu à trois zones ? Obtenez une précision de ±1°C et une uniformité supérieure

- Pourquoi un four tubulaire doit-il être équipé d'une pompe à vide et d'un système à l'argon ? Frittage de nanocomposites Al-Si de haute pureté

- Quelles conditions de procédé sont fournies par un four tubulaire horizontal pour les catalyseurs AuNPs@MOF ? Contrôle thermique précis

- Comment un four tubulaire est-il utilisé dans le processus de modification de la couleur du béryl ? Maîtrisez la transformation de l'aigue-marine bleu profond

- Comment fonctionne un four tubulaire ? Obtenez une chaleur précise et uniforme pour votre laboratoire

- Quel est le rôle d'un four tubulaire dans la synthèse de supports carbonés poreux dopés à l'azote (NC) ? Maximiser les performances catalytiques