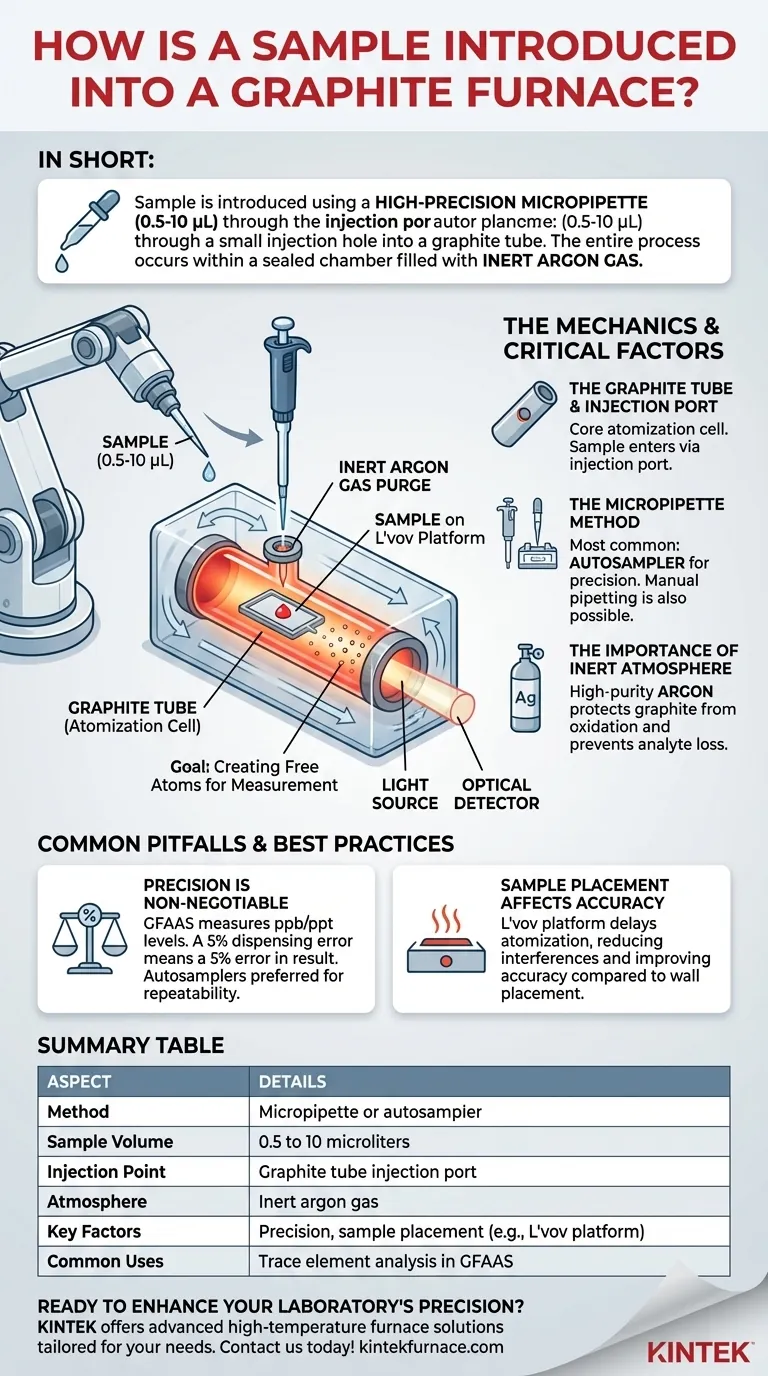

En bref, un échantillon est introduit dans un four à graphite à l'aide d'une micropipette de haute précision pour déposer un très faible volume, généralement entre 0,5 et 10 microlitres. Ce liquide est soigneusement placé à l'intérieur d'un tube en graphite par un petit trou d'injection. L'ensemble du processus se déroule dans une chambre scellée remplie d'un gaz inerte, l'argon, pour éviter toute réaction chimique indésirable.

La méthode d'introduction de l'échantillon dans la spectroscopie d'absorption atomique à four à graphite (SAA-FG) n'est pas seulement un transfert ; c'est une étape critique conçue pour une précision absolue. L'ensemble de l'analyse dépend de la distribution précise d'une quantité infime et connue d'échantillon dans un environnement contrôlé pour une atomisation complète.

Le rôle du four à graphite dans l'analyse

Qu'est-ce qu'un four à graphite ?

Un four à graphite est un petit tube en graphite chauffé électriquement qui sert de cellule d'atomisation en SAA-FG. Cette technique est conçue pour mesurer les concentrations à l'état de traces et d'ultra-traces d'éléments spécifiques dans un échantillon.

La fonction du four est d'exécuter une séquence de température programmée. Cette séquence sèche d'abord l'échantillon, puis pyrolyse (calciné) la matrice, et enfin atomise l'élément d'intérêt, créant un nuage d'atomes libres qui peut être mesuré.

L'objectif : créer des atomes libres

Le but ultime du four est l'atomisation. La lumière provenant d'une lampe spécifique traverse le tube en graphite. Pour que l'analyse fonctionne, l'élément mesuré doit être converti en un nuage d'atomes neutres à l'état fondamental. Ces atomes libres absorberont la lumière, et la quantité d'absorption est directement proportionnelle à leur concentration.

La mécanique de l'introduction de l'échantillon

Le tube en graphite et le port d'injection

Le cœur du four est un tube en graphite, généralement d'une longueur de quelques centimètres. Un petit trou, le port d'injection de l'échantillon, est percé sur le côté du tube. Ce port est le point d'entrée de l'échantillon liquide.

La méthode de la micropipette

La méthode la plus courante pour introduire un échantillon est la micropipette. Cela peut être fait manuellement par un analyste qualifié, mais il est beaucoup plus courant d'utiliser un échantillonneur automatique.

Un échantillonneur automatique utilise un bras robotique avec une pointe de pipette pour aspirer un volume d'échantillon précis et le déposer à travers le port d'injection. La pointe est soigneusement positionnée pour déposer la gouttelette sur la surface intérieure du tube ou sur un insert spécialisé appelé plateforme de L'vov.

L'importance de l'atmosphère inerte

L'ensemble du four est continuellement purgé par un flux de gaz argon de haute pureté. Cette atmosphère inerte est essentielle pour deux raisons :

- Elle protège le tube en graphite. Aux températures élevées requises pour l'atomisation (souvent supérieures à 2000°C), le graphite s'incinérerait instantanément en présence d'oxygène.

- Elle empêche la perte d'analyte. La purge à l'argon empêche la formation d'oxydes réfractaires stables à partir des éléments de l'échantillon, qui seraient difficiles à atomiser et conduiraient à des lectures inexactes et faibles.

Pièges courants et facteurs critiques

La précision n'est pas négociable

La SAA-FG mesure les concentrations aux niveaux de parties par milliard (ppb) ou même de parties par billion (ppt). La concentration finale calculée est basée sur le faible volume initial. Une erreur de 5 % dans le dépôt d'un échantillon de 10 microlitres signifie une erreur de 5 % dans le résultat final. C'est pourquoi les échantillonneurs automatiques sont massivement préférés pour leur répétabilité supérieure.

Le placement de l'échantillon affecte la précision

L'endroit où l'échantillon est placé à l'intérieur du tube est important. S'il est déposé directement sur la paroi du tube, l'échantillon s'atomise lorsque la paroi chauffe. S'il est placé sur une plateforme de L'vov (une petite plaque de graphite située à l'intérieur du tube), la plateforme chauffe principalement par rayonnement. Cela retarde l'atomisation jusqu'à ce que le gaz environnant à l'intérieur du tube ait atteint une température élevée et stable, ce qui aide à réduire les interférences chimiques et matricielles.

Les systèmes de pulvérisation sont une alternative

Bien que moins courants pour la SAA-FG, un système de pulvérisation ou un nébuliseur peut également être utilisé. Ce dispositif transforme l'échantillon liquide en un fin aérosol, dont une partie est ensuite dirigée vers le four. Cette méthode est plus typique des autres techniques de spectroscopie atomique comme l'ICP-OES ou l'AA à flamme.

Comment appliquer cela à votre analyse

- Si votre objectif principal est une analyse de routine à haut débit : Un échantillonneur automatique est le seul choix acceptable. Sa précision et sa répétabilité inégalées sont essentielles pour générer des données fiables et défendables.

- Si votre objectif principal est le développement de méthodes ou de très faibles charges d'échantillons : Le pipetage manuel peut suffire, mais il exige une compétence exceptionnelle de l'opérateur et une pratique méticuleuse pour minimiser les variations de volume entre les injections.

- Si votre objectif principal est l'analyse d'échantillons difficiles : Comprendre le placement de l'échantillon est essentiel. L'utilisation d'une plateforme de L'vov et la modification du programme de température peuvent réduire considérablement les interférences et améliorer la précision.

Maîtriser l'introduction précise et propre de votre échantillon est l'étape fondamentale pour obtenir des résultats précis et sensibles dans l'analyse par four à graphite.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Méthode | Micropipette ou échantillonneur automatique |

| Volume de l'échantillon | 0,5 à 10 microlitres |

| Point d'injection | Port d'injection du tube en graphite |

| Atmosphère | Gaz argon inerte |

| Facteurs clés | Précision, placement de l'échantillon (ex. : plateforme de L'vov) |

| Usages courants | Analyse des éléments traces en SAA-FG |

Prêt à améliorer la précision de votre laboratoire dans l'analyse des éléments traces ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de four à haute température avancées adaptées aux divers laboratoires. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos processus de four à graphite et fournir des résultats fiables et précis pour vos applications spécifiques !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %