Un contrôle précis de l'environnement chimique est non négociable. Un four de réduction tubulaire avec un flux de gaz réducteur est nécessaire car il fournit la seule méthode fiable pour dépouiller chimiquement l'oxygène des oxydes d'uranium de haute valence sans endommager le matériau. Ce système permet la conversion de l'octaoxyde de triuranium en dioxyde d'uranium tout en protégeant simultanément la poudre sous-stœchiométrique nouvellement formée de la ré-absorption d'oxygène pendant la phase critique de refroidissement.

Le four de réduction tubulaire fonctionne comme un réacteur chimique calibré, utilisant la stabilité thermique et le flux de gaz pour abaisser précisément l'état d'oxydation de la poudre d'uranium et le maintenir dans cet état pendant le refroidissement.

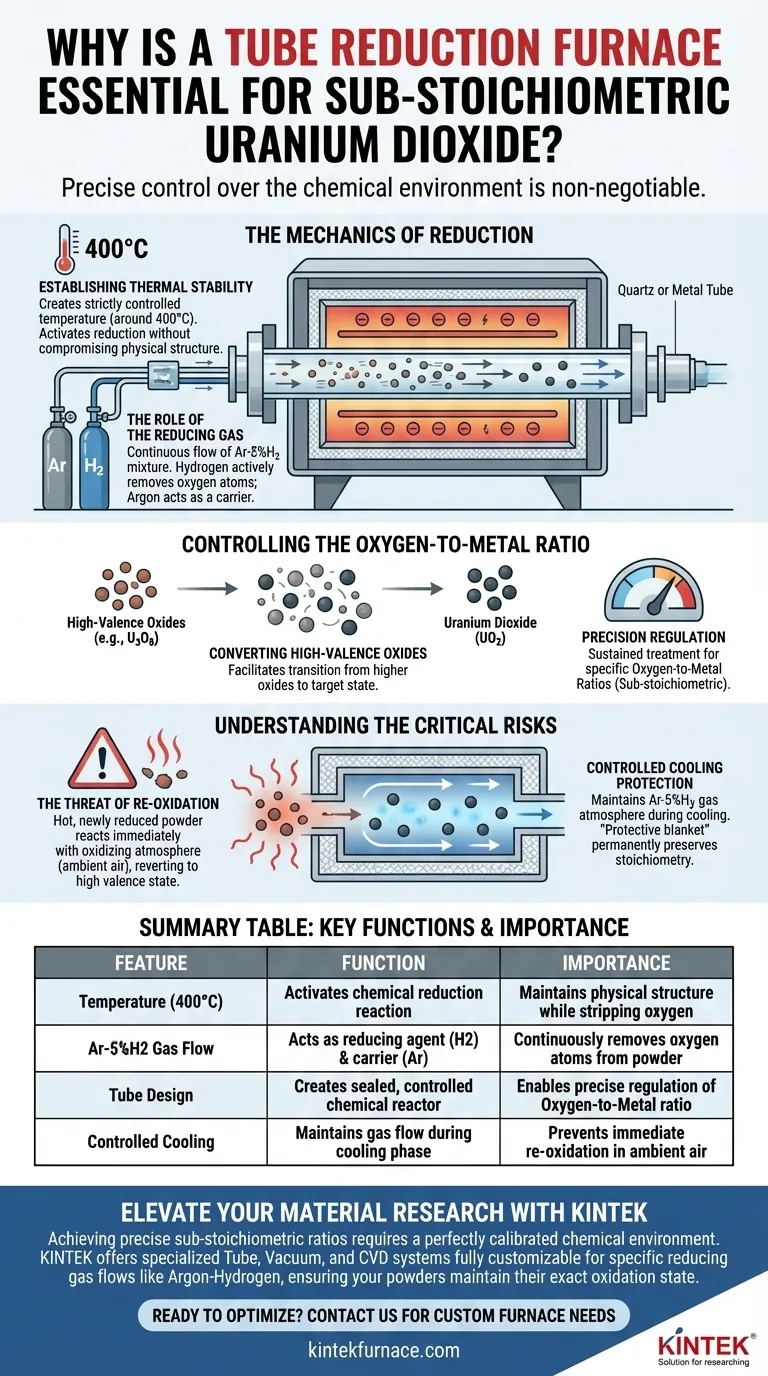

La mécanique de la réduction

Établir la stabilité thermique

La fonction principale du four est de créer un environnement de température strictement contrôlé.

Pour ce processus de réduction spécifique, le four maintient une température d'environ 400°C. Ce niveau de chaleur spécifique fournit l'énergie nécessaire pour activer la réaction de réduction sans compromettre la structure physique de la poudre.

Le rôle du gaz réducteur

La chaleur seule est insuffisante pour modifier la composition chimique ; un agent chimique est requis.

La conception tubulaire supporte le flux continu d'un mélange de gaz réducteur, typiquement Argon-5% Hydrogène (Ar-5%H2). Le composant hydrogène réagit activement avec les atomes d'oxygène de la poudre d'uranium pour les éliminer, tandis que l'argon sert de gaz porteur stable.

Contrôler le rapport oxygène-métal

Conversion des oxydes de haute valence

Le matériau de départ se compose souvent d'octaoxyde de triuranium, qui existe dans un état de haute valence.

Pour préparer des poudres de dioxyde d'uranium utiles, ce matériau de haute valence doit être réduit chimiquement. L'environnement du four facilite la transition des oxydes supérieurs vers l'état de dioxyde d'uranium cible.

Régulation de précision

Créer une poudre "sous-stœchiométrique" nécessite d'atteindre une cible très spécifique.

Un traitement soutenu dans le four permet la régulation précise de l'état d'oxydation. En contrôlant la durée d'exposition et le flux de gaz, les opérateurs peuvent obtenir des rapports oxygène-métal spécifiques plutôt qu'une composition générique.

Comprendre les risques critiques

La menace de la ré-oxydation

Le moment le plus vulnérable dans la préparation de la poudre survient immédiatement après la fin du cycle de chauffage.

Si la poudre nouvellement réduite est exposée à une atmosphère oxydante (comme l'air ambiant) tant qu'elle est encore chaude, elle réagira immédiatement. Cette ré-oxydation ramène le matériau à un état de valence plus élevé, ruinant ainsi le lot.

Protection par refroidissement contrôlé

La conception du four tubulaire atténue ce risque en maintenant l'atmosphère gazeuse pendant le processus de refroidissement.

Le flux du mélange de gaz réducteur continue jusqu'à ce que le matériau atteigne une température sûre. Cette "couverture protectrice" garantit que la stœchiométrie spécifique atteinte pendant le chauffage est préservée de manière permanente.

Faire le bon choix pour votre objectif

Pour garantir le succès de la préparation de la poudre, alignez vos paramètres de processus sur vos objectifs spécifiques :

- Si votre objectif principal est la stœchiométrie précise : Assurez-vous que la température du four est strictement maintenue à 400°C pour faciliter un taux de réduction constant.

- Si votre objectif principal est la pureté du matériau : Vérifiez que le flux d'Ar-5%H2 est maintenu pendant tout le cycle de refroidissement pour éviter la ré-oxydation de surface.

Le succès de ce processus dépend de la vision du four non seulement comme un appareil de chauffage, mais comme un instrument scellé pour la précision chimique.

Tableau récapitulatif :

| Caractéristique | Fonction dans la réduction de l'uranium | Importance pour la sous-stœchiométrie |

|---|---|---|

| Température (400°C) | Active la réaction chimique de réduction | Maintient la structure physique tout en dépouillant l'oxygène |

| Flux de gaz Ar-5%H2 | Agit comme agent réducteur (Hydrogène) et porteur (Argon) | Élimine continuellement les atomes d'oxygène de la poudre |

| Conception tubulaire | Crée un réacteur chimique scellé et contrôlé | Permet une régulation précise du rapport oxygène-métal |

| Refroidissement contrôlé | Maintient le flux de gaz pendant la phase de refroidissement | Empêche la ré-oxydation immédiate à l'air ambiant |

Élevez votre recherche de matériaux avec KINTEK

Atteindre des rapports sous-stœchiométriques précis nécessite plus que de la simple chaleur ; cela nécessite un environnement chimique parfaitement calibré. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés de fours tubulaires, sous vide et CVD conçus pour les exigences les plus strictes des laboratoires. Nos fours à haute température sont entièrement personnalisables pour gérer des flux de gaz réducteurs spécifiques comme l'Argon-Hydrogène, garantissant que vos poudres conservent leur état d'oxydation exact du chauffage au refroidissement.

Prêt à optimiser la préparation de vos poudres ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Lee Shelly, Shmuel Hayun. Unveiling the factors determining water adsorption on CeO <sub>2</sub> , ThO <sub>2</sub> , UO <sub>2</sub> and their solid solutions. DOI: 10.1007/s12598-025-03393-w

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel est l'objectif de l'isolation thermique dans un four tubulaire ? Assurer un chauffage uniforme et une efficacité énergétique

- Qu'est-ce qui fait du four tubulaire fendu un choix privilégié pour la recherche avancée et les applications industrielles ? Libérez l'efficacité et la précision dans votre laboratoire

- Quelle est la fonction du tube en verre de quartz dans un four de réduction à l'hydrogène ? Assurer la production de tellure de haute pureté

- Quelle est la fonction spécifique d'un four tubulaire à haute température pour le MXene-NiCo2Se4 ? Maîtriser le processus de sélénisation

- Quelles sont les applications courantes des fours tubulaires en laboratoire ? Débloquez la précision dans le traitement des matériaux

- Pourquoi les fours tubulaires sont-ils considérés comme essentiels pour la recherche scientifique ? Maîtrisez un contrôle précis des hautes températures

- Qu'est-ce qui rend les fours tubulaires polyvalents et précis ? Débloquez un contrôle supérieur du traitement thermique

- Quel rôle joue le contrôle de l'atmosphère dans les applications de four tubulaire ? Maîtriser les réactions chimiques précises pour des matériaux supérieurs