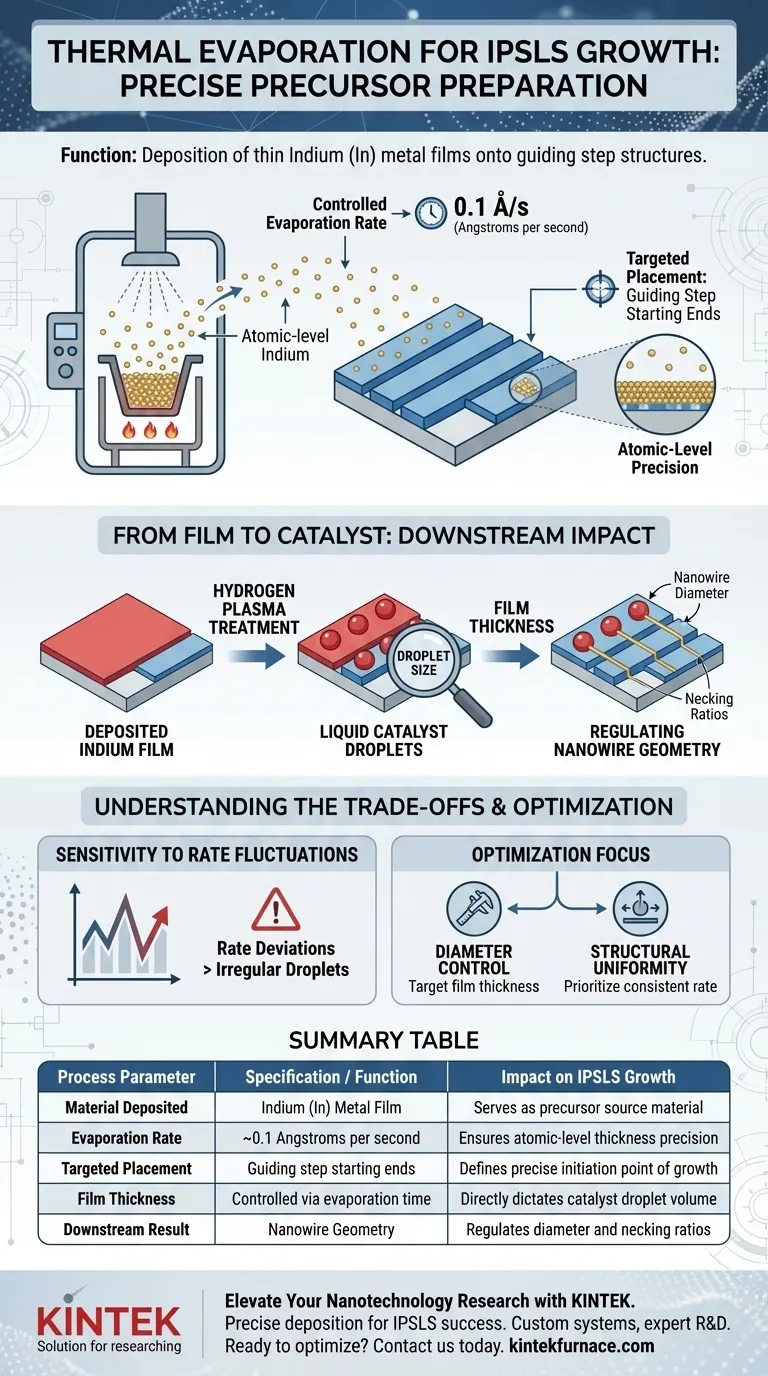

La fonction principale d'un système d'évaporation thermique dans ce contexte est de déposer de minces films de métal d'indium (In) sur les extrémités de départ des structures à gradins de guidage. Il s'agit d'un processus de haute précision qui établit le matériau précurseur nécessaire à la croissance ultérieure In-Plane Solid-Liquid-Solid (IPSLS).

Le système ne se contente pas de revêtir le substrat ; il agit comme un contrôleur de volume précis. En régulant strictement le taux d'évaporation, le système définit l'épaisseur initiale du film d'indium, ce qui dicte directement la taille des gouttelettes catalytiques et la géométrie résultante des nanofils.

La mécanique du dépôt de précurseurs

Taux d'évaporation contrôlé

Le système d'évaporation thermique fonctionne en maintenant un taux d'évaporation spécifique et faible d'environ 0,1 Angström par seconde.

Ce faible taux est essentiel pour obtenir l'uniformité. Il permet le dépôt du film d'indium avec une précision au niveau atomique, garantissant que la couche a exactement l'épaisseur requise.

Placement ciblé

Le dépôt n'est pas aléatoire ; il est spatialement ciblé sur les extrémités de départ des structures à gradins de guidage.

Ce placement garantit que le matériau source d'indium est positionné exactement là où le processus de croissance est censé s'initier, empêchant ainsi une nucléation indésirable ailleurs sur le substrat.

Du film au catalyseur : l'impact en aval

Détermination de la taille des gouttelettes

L'épaisseur physique du film d'indium déposé est la principale variable qui détermine le volume du catalyseur.

Après un traitement ultérieur au plasma d'hydrogène, ce film solide se détache et se perle. Le volume de matériau fourni par le système d'évaporation dicte la taille exacte des gouttelettes catalytiques liquides formées pendant cette phase.

Régulation de la géométrie des nanofils

Il existe un lien de causalité direct entre la préparation du précurseur et la structure du produit final.

La taille de la gouttelette catalytique régule le diamètre du nanofil. De plus, l'épaisseur initiale du film est un paramètre clé pour contrôler les rapports de rétrécissement, définissant l'intégrité structurelle et la forme du nanofil au fur et à mesure de sa croissance.

Comprendre les compromis

Sensibilité aux fluctuations du taux

La dépendance à un taux de 0,1 Angström par seconde implique une sensibilité élevée aux variations du processus.

Si le taux d'évaporation fluctue, l'épaisseur du film s'écartera de la cible. Cet écart se propage tout au long du processus, entraînant des gouttelettes catalytiques trop grandes ou trop petites pour les structures de guidage prévues.

La dépendance au traitement au plasma

Il est important de noter que le système d'évaporation thermique prépare le *potentiel* du catalyseur, pas le catalyseur lui-même.

Le système dépend entièrement du traitement ultérieur au plasma d'hydrogène pour convertir le film en gouttelettes fonctionnelles. Si le système d'évaporation dépose un film irrégulier, le traitement au plasma amplifiera ces irrégularités au lieu de les corriger.

Optimisation de la préparation des précurseurs

Pour garantir une croissance IPSLS réussie, vous devez considérer l'étape d'évaporation thermique comme la phase de définition géométrique de votre expérience.

- Si votre objectif principal est le contrôle du diamètre des nanofils : Calibrez le système d'évaporation thermique pour déposer l'épaisseur de film exacte correspondant au volume de gouttelettes cible.

- Si votre objectif principal est l'uniformité structurelle : Privilégiez la stabilité du taux d'évaporation à 0,1 Angström par seconde pour garantir une épaisseur de film constante sur toutes les structures à gradins.

Le succès de la croissance IPSLS commence par le contrôle rigoureux du dépôt initial d'indium.

Tableau récapitulatif :

| Paramètre de processus | Spécification / Fonction | Impact sur la croissance IPSLS |

|---|---|---|

| Matériau déposé | Film de métal d'indium (In) | Sert de matériau source précurseur |

| Taux d'évaporation | ~0,1 Angström par seconde | Assure une précision de l'épaisseur au niveau atomique |

| Placement ciblé | Extrémités de départ des structures à gradins de guidage | Définit le point d'initiation précis de la croissance |

| Épaisseur du film | Contrôlée par le temps d'évaporation | Dicte directement le volume de la gouttelette catalytique |

| Résultat en aval | Géométrie des nanofils | Régule le diamètre et les rapports de rétrécissement |

Élevez votre recherche en nanotechnologie avec KINTEK

Le dépôt de précurseurs de précision est le fondement d'une croissance réussie In-Plane Solid-Liquid-Solid (IPSLS). Chez KINTEK, nous comprenons que la précision au niveau atomique est non négociable pour le succès de votre laboratoire.

Fort de son expertise en R&D et en fabrication, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température, tous entièrement personnalisables pour répondre à vos besoins uniques en matière de couches minces et de traitement thermique. Que vous visiez une géométrie de nanofils parfaite ou une formation de catalyseur cohérente, nos systèmes offrent la stabilité et le contrôle dont votre recherche a besoin.

Prêt à optimiser votre processus de dépôt ? Contactez-nous dès aujourd'hui pour parler à nos experts techniques d'une solution sur mesure pour votre laboratoire.

Guide Visuel

Références

- Lei Wu, Linwei Yu. Step-necking growth of silicon nanowire channels for high performance field effect transistors. DOI: 10.1038/s41467-025-56376-x

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quels sont les inconvénients du procédé CVD ? Coûts élevés, risques pour la sécurité et limites de production

- Quels sont les problèmes de sécurité liés aux processus de dépôt chimique en phase vapeur (CVD) ? Atténuez les risques grâce à des solutions d'experts.

- Pourquoi étudier la croissance épitaxiale de beta-BiAsO2 sur SiO2 ? Débloquer le développement de dispositifs topologiques haute performance

- Quels sont les matériaux de substrat compatibles avec les revêtements CVD ? Découvrez les substrats haute température pour des revêtements durables

- Quelles sont les caractéristiques et les utilisations des revêtements en carbone amorphe diamant (DLC)? Améliorez la durabilité et l'efficacité de vos applications

- Quelles sont les caractéristiques clés d'un procédé de revêtement CVD ? Déverrouillez une adhérence supérieure et un revêtement complexe

- Qu'est-ce que le dépôt chimique en phase vapeur (CVD) et quelles industries en bénéficient ? Déverrouillez l'ingénierie des matériaux au niveau atomique

- Quelles sont les caractéristiques clés des fours tubulaires CVD pour le traitement des matériaux 2D ? Débloquez une synthèse de précision pour des matériaux supérieurs