Le choix du bon substrat pour un revêtement CVD est une décision dictée presque entièrement par la température. Les matériaux de substrat compatibles avec le dépôt chimique en phase vapeur (CVD) standard sont ceux qui peuvent supporter une chaleur très élevée sans se déformer ni se dégrader. Cela inclut des matériaux comme les carbures de tungstène, divers aciers à outils, les alliages de nickel haute température, les céramiques et le graphite.

Le principe fondamental de la compatibilité CVD n'est pas la réactivité chimique entre le revêtement et le substrat, mais la capacité du substrat à survivre aux températures extrêmes requises pour le processus de dépôt. Si le matériau du substrat est stable à haute température, il est probablement un candidat pour le CVD.

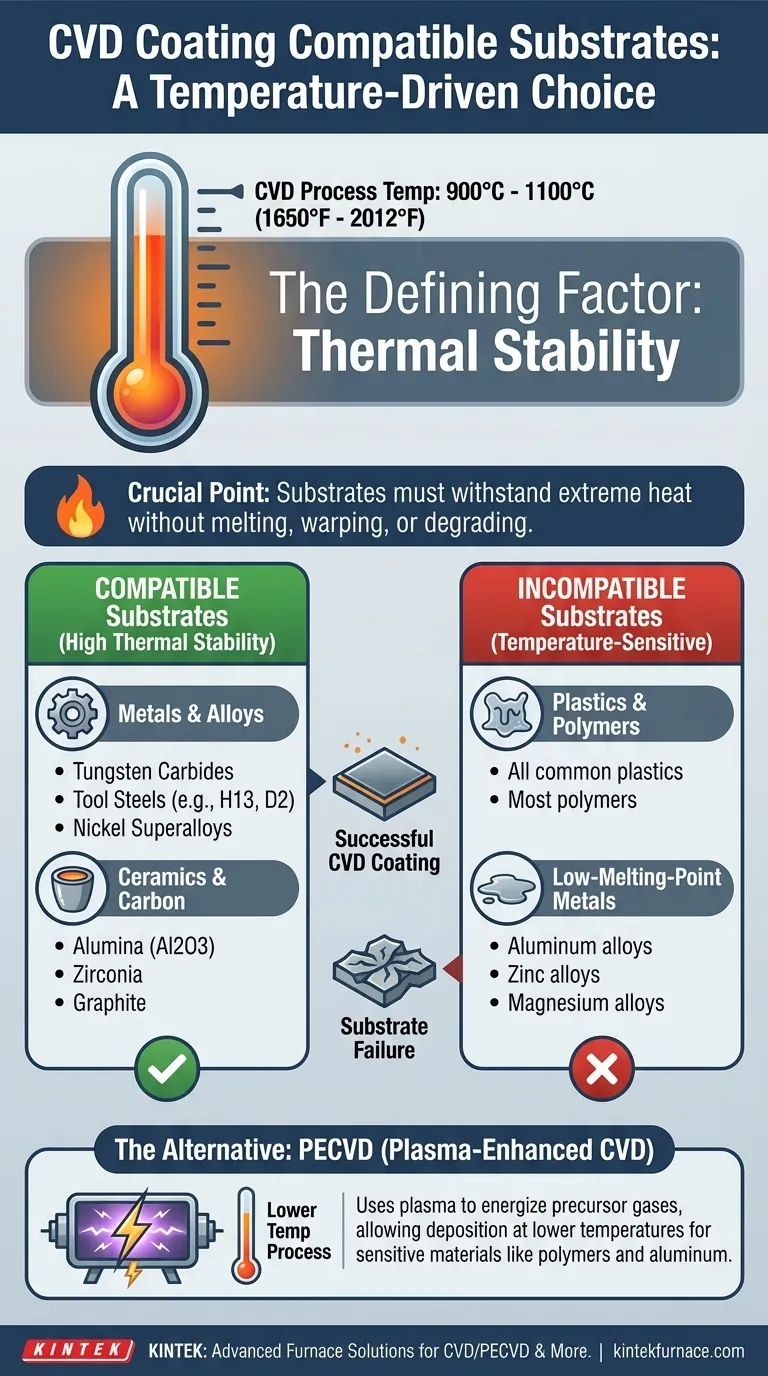

Le facteur déterminant : la stabilité thermique

L'ensemble du processus CVD est basé sur la chaleur. Comprendre cela rend la sélection du substrat une décision d'ingénierie simple plutôt qu'un casse-tête chimique complexe.

Pourquoi la haute température est inhérente au CVD

Le dépôt chimique en phase vapeur fonctionne en introduisant des gaz précurseurs volatils dans une chambre contenant le substrat. Ces gaz sont chauffés à un point où ils réagissent ou se décomposent, provoquant le dépôt du matériau souhaité sous forme de film solide mince sur la surface du substrat.

Sans une chaleur suffisante, ces réactions chimiques ne se produiront pas. Cela fait de la haute température une exigence non négociable du processus.

Le seuil critique de température

Les processus CVD typiques fonctionnent à des températures très élevées, souvent dans la plage de 900°C à 1100°C (1650°F à 2012°F).

Tout matériau qui fond, se déforme, s'adoucit ou perd d'une autre manière ses propriétés structurelles critiques en dessous de cette plage de température est fondamentalement incompatible avec le CVD standard.

Un aperçu des familles de substrats compatibles

La liste des matériaux compatibles partage un trait clé : un point de fusion exceptionnellement élevé et une excellente intégrité structurelle à des températures élevées.

Métaux et alliages métalliques

Ce groupe comprend des matériaux conçus pour la dureté et les applications de haute performance.

Les exemples courants sont les carbures de tungstène, les aciers à outils (comme H13 ou D2) et les superalliages de nickel haute température. Ces matériaux sont choisis spécifiquement parce qu'ils conservent leur résistance et leur forme bien dans la fenêtre de température du CVD.

Céramiques et carbone

Des matériaux comme l'alumine (Al2O3), la zircone et d'autres céramiques techniques sont d'excellents substrats. Ils sont intrinsèquement stables aux températures extrêmes car ils sont souvent créés dans des environnements de chaleur élevée similaires.

Le graphite est également un substrat courant en raison de sa tolérance extrêmement élevée à la température, ce qui le rend idéal pour les applications spécialisées.

Comprendre les compromis et les limitations

Bien que puissant, le CVD n'est pas une solution universelle. Sa principale limitation est la température même qui le fait fonctionner.

La contrainte principale : la sensibilité thermique

Tout matériau ne pouvant pas supporter la chaleur du processus est automatiquement disqualifié. Cela exclut un grand nombre de matériaux d'ingénierie courants.

Les plastiques, les polymères et la plupart des métaux à bas point de fusion (comme l'aluminium, le zinc ou les alliages de magnésium) ne sont pas des substrats appropriés pour le CVD conventionnel à haute température. L'application de ce processus les détruirait.

Le défi des géométries complexes

Même avec un matériau compatible, obtenir un revêtement parfaitement uniforme sur des substrats aux formes très complexes, aux trous profonds ou aux rapports d'aspect élevés peut être difficile. Le flux des gaz précurseurs peut ne pas atteindre toutes les surfaces de manière égale, entraînant des variations d'épaisseur du revêtement.

Quand le CVD standard n'est pas la réponse : le PECVD

Pour les substrats sensibles à la température, des méthodes alternatives existent. Le CVD assisté par plasma (PECVD) en est un exemple clé.

Le PECVD utilise le plasma pour énergiser les gaz précurseurs, permettant à la réaction de dépôt de se produire à des températures beaucoup plus basses. Cela ouvre la porte au revêtement de matériaux comme les polymères, les silicones et une plus grande variété de métaux qui seraient endommagés par le CVD standard.

Faire le bon choix pour votre application

Votre sélection finale dépend de l'adéquation des propriétés du matériau aux exigences du processus et à votre objectif final.

- Si votre objectif principal est la résistance à l'usure sur les outils de coupe : Utilisez des substrats en carbure de tungstène ou en acier à outils, car ils constituent une base robuste pour les revêtements durs comme le TiN, le TiC ou l'Al2O3.

- Si votre objectif principal est la performance dans des environnements corrosifs ou à haute température : Utilisez des superalliages de nickel, des céramiques ou du graphite, qui maintiennent leur intégrité dans les conditions extrêmes où ces revêtements excellent.

- Si votre substrat est sensible à la température (comme une pièce en polymère ou en aluminium) : Le CVD standard est inapproprié ; vous devez explorer des alternatives à basse température comme le PECVD.

En fin de compte, un résultat réussi dépend de l'adéquation des propriétés thermiques de votre substrat aux exigences fondamentales du processus de dépôt.

Tableau récapitulatif :

| Type de matériau de substrat | Exemples | Propriétés clés |

|---|---|---|

| Métaux et alliages | Carbures de tungstène, Aciers à outils (par ex. H13, D2), Superalliages de nickel haute température | Point de fusion élevé, excellente intégrité structurelle à haute température |

| Céramiques et carbone | Alumine (Al2O3), Zircone, Graphite | Stabilité thermique intrinsèque, idéal pour les environnements à chaleur extrême |

| Matériaux incompatibles | Plastiques, polymères, métaux à bas point de fusion (par ex. aluminium, alliages de zinc) | Ne peuvent pas supporter les températures du CVD, sujets à la déformation ou à la dégradation |

Besoin d'une solution de four haute température adaptée à vos besoins de revêtement CVD ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours avancés tels que les fours à moufle, à tube, rotatifs, sous vide & sous atmosphère, et les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos exigences expérimentales uniques, améliorant l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques