Essentiellement, les principales préoccupations en matière de sécurité associées au dépôt chimique en phase vapeur (CVD) découlent directement des matériaux qu'il utilise. Le processus repose sur des produits chimiques précurseurs qui sont souvent hautement inflammables, toxiques et corrosifs, créant des risques importants pour le personnel, l'équipement et l'environnement, exigeant un contrôle rigoureux.

Le défi fondamental de la sécurité en CVD n'est pas seulement de manipuler des produits chimiques dangereux, mais de gérer un système complexe où le vide poussé, les températures élevées et les gaz réactifs interagissent. La véritable sécurité découle d'une approche intégrée, traitant l'ensemble du processus – de la source de gaz à l'échappement – comme un environnement dangereux unique.

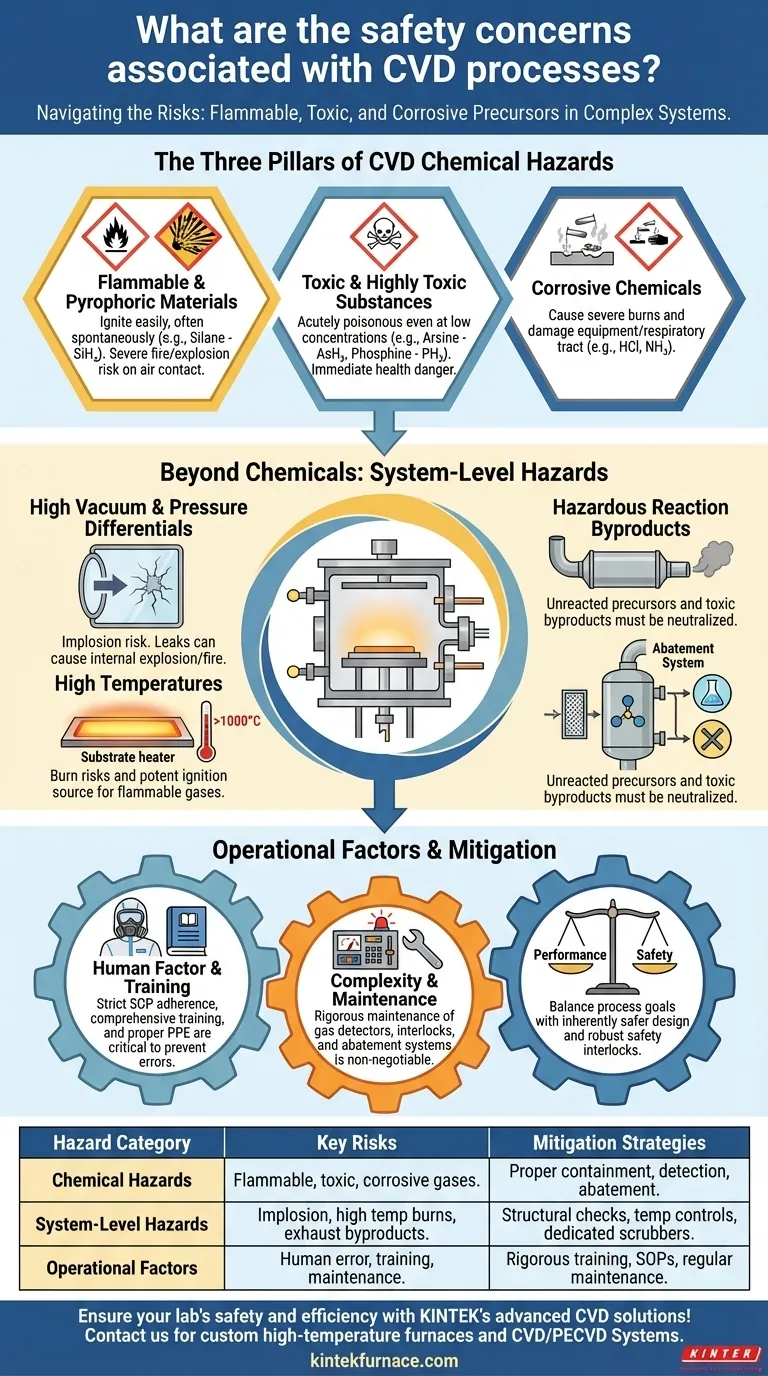

Les trois piliers des dangers chimiques du CVD

Les dangers les plus immédiats dans tout processus CVD sont les gaz précurseurs et leurs sous-produits. Ceux-ci peuvent être globalement classés en trois types distincts de dangers.

Matériaux inflammables et pyrophoriques

De nombreux précurseurs CVD sont inflammables, ce qui signifie qu'ils peuvent s'enflammer en présence d'une source d'ignition et d'un oxydant comme l'air.

Une sous-classe plus extrême et courante est celle des gaz pyrophoriques, tels que le silane (SiH₄). Ces matériaux s'enflamment spontanément au contact de l'air, créant un risque sévère d'incendie et d'explosion en cas de fuite.

Substances toxiques et hautement toxiques

Les précurseurs et les sous-produits de réaction en CVD peuvent être très toxiques, présentant un danger immédiat pour la vie et la santé en cas d'exposition.

Des gaz comme l'arsine (AsH₃) et la phosphine (PH₃), utilisés dans l'industrie des semi-conducteurs pour le dopage de couches minces, sont extrêmement toxiques même à de très faibles concentrations. Une confinement et une gestion des gaz d'échappement appropriés sont donc essentiels.

Produits chimiques corrosifs

Des substances corrosives, telles que le chlorure d'hydrogène (HCl) ou l'ammoniac (NH₃), sont fréquemment utilisées comme précurseurs ou pour le nettoyage in situ de la chambre.

Ces produits chimiques peuvent provoquer de graves brûlures au contact de la peau et sont très nocifs pour les voies respiratoires en cas d'inhalation. Ils attaquent également les matériaux incompatibles, ce qui peut compromettre l'intégrité des lignes de gaz et de l'équipement au fil du temps, entraînant des fuites.

Au-delà des produits chimiques : dangers au niveau du système

Une vision globale de la sécurité en CVD s'étend au-delà des propriétés chimiques pour inclure les conditions de fonctionnement de l'équipement lui-même. L'environnement du processus crée son propre ensemble de risques distincts.

Vide poussé et différentiels de pression

Les systèmes CVD fonctionnent sous vide poussé, créant une différence de pression massive entre l'intérieur de la chambre et l'atmosphère extérieure. Une défaillance structurelle pourrait entraîner une implosion dangereuse.

Plus grave encore, une petite fuite permet à l'atmosphère de pénétrer dans la chambre. Si des gaz pyrophoriques ou inflammables sont présents, cela peut entraîner une explosion ou un incendie à l'intérieur de la chambre de traitement.

Températures élevées

Le processus de dépôt est souvent thermiquement activé, nécessitant des températures de substrat de plusieurs centaines, voire de plus de mille degrés Celsius.

Cela introduit des risques de brûlures évidents et constitue une source d'ignition puissante, aggravant le danger posé par les gaz inflammables en cas de brèche du système.

Sous-produits de réaction dangereux

Tout le matériau précurseur n'est pas consommé dans la réaction. Le flux d'échappement contient un mélange de précurseurs non réagis et de nouveaux sous-produits chimiques, souvent dangereux.

Cet effluent doit être acheminé vers un système d'abattement dédié (ou épurateur) qui neutralise les matières dangereuses avant qu'elles ne soient évacuées en toute sécurité dans l'atmosphère. La défaillance du système d'abattement est un incident majeur en matière de sécurité et d'environnement.

Comprendre les compromis et les pièges

Une gestion efficace de la sécurité exige de reconnaître les conflits inhérents entre les objectifs du processus et la sécurité absolue. Les défaillances les plus courantes se produisent lorsque ces compromis ne sont pas respectés.

Le besoin de précurseurs réactifs

Souvent, les précurseurs les plus chimiquement réactifs et donc les plus dangereux produisent des films de la plus haute qualité à la vitesse souhaitée. Il existe un compromis direct entre l'utilisation d'un précurseur plus stable et plus sûr et l'obtention de résultats de processus optimaux.

La complexité des systèmes de sécurité

Les systèmes de détection de gaz, les interverrouillages matériels et les systèmes d'abattement des gaz d'échappement ajoutent des coûts et une complexité importants. Traiter ceux-ci comme facultatifs ou omettre d'effectuer un entretien rigoureux et régulier est une erreur critique qui annule leur fonction de protection.

Le facteur humain : formation et complaisance

Même le système de sécurité le plus avancé peut être mis en échec par une erreur humaine. Une formation inadéquate sur les procédures d'exploitation standard, les protocoles d'urgence et l'utilisation appropriée des équipements de protection individuelle (EPI) reste une cause principale d'incidents. La complaisance dans un processus familier est une menace constante.

Faire le bon choix pour votre objectif

Votre stratégie de sécurité doit être adaptée à votre rôle et à vos responsabilités spécifiques au sein de l'environnement CVD.

- Si votre objectif principal est la conception de processus : Priorisez une conception intrinsèquement plus sûre en sélectionnant les précurseurs les moins dangereux qui répondent à vos exigences de film et en vous assurant que tous les interverrouillages de sécurité sont robustes.

- Si votre objectif principal est la gestion des installations : Mettez en œuvre un programme de maintenance préventive rigoureux pour tous les systèmes d'abattement, les détecteurs de gaz et les équipements de sécurité des personnes.

- Si votre objectif principal est la sécurité de l'opérateur : Appliquez une stricte adhésion aux procédures d'exploitation standard et imposez une formation complète et récurrente sur le fonctionnement normal et la réponse aux urgences.

En traitant la sécurité comme une composante non négociable et intégrale de l'ensemble du processus CVD, vous pouvez atténuer efficacement ces risques inhérents et opérer en toute confiance.

Tableau récapitulatif :

| Catégorie de danger | Risques clés | Stratégies d'atténuation |

|---|---|---|

| Dangers chimiques | Gaz inflammables/pyrophoriques (par exemple, silane), substances toxiques (par exemple, arsine), produits chimiques corrosifs (par exemple, HCl) | Utiliser un confinement approprié, des détecteurs de gaz et des systèmes d'abattement des gaz d'échappement |

| Dangers au niveau du système | Risques d'implosion par vide poussé, températures élevées provoquant des brûlures/ignitions, sous-produits dangereux dans l'échappement | Mettre en œuvre des vérifications de l'intégrité structurelle, des contrôles de température et des épurateurs dédiés |

| Facteurs opérationnels | Erreur humaine, formation inadéquate, complaisance et complexité du système | Appliquer une formation rigoureuse, l'adhésion aux SOP et des programmes de maintenance réguliers |

Assurez la sécurité et l'efficacité de votre laboratoire avec les solutions CVD avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des fours à haute température, y compris des systèmes CVD/PECVD, adaptés aux divers laboratoires. Nos capacités de personnalisation poussées répondent précisément à vos besoins expérimentaux uniques, vous aidant à atténuer les risques liés aux produits chimiques inflammables, toxiques et corrosifs tout en optimisant les performances. Ne faites aucun compromis sur la sécurité — contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut protéger votre équipe et améliorer vos processus !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique