Bien que reconnu pour la production de films minces de haute qualité, le procédé de dépôt chimique en phase vapeur (CVD) présente des inconvénients pratiques et économiques importants. Les principaux désavantages sont ses coûts opérationnels élevés, l'utilisation de matériaux précurseurs potentiellement toxiques ou explosifs, les exigences de haute température qui peuvent endommager les substrats, et les limitations inhérentes à la vitesse de production et à l'évolutivité. Ces facteurs en font un processus spécialisé plutôt qu'universellement applicable.

Le défi fondamental du CVD est un compromis entre la précision et la praticité. Bien qu'il offre un contrôle exceptionnel sur la qualité et la pureté des films, cela se fait au prix d'une complexité opérationnelle significative, de considérations de sécurité et d'obstacles économiques qui le rendent inadapté à de nombreux scénarios de production de masse.

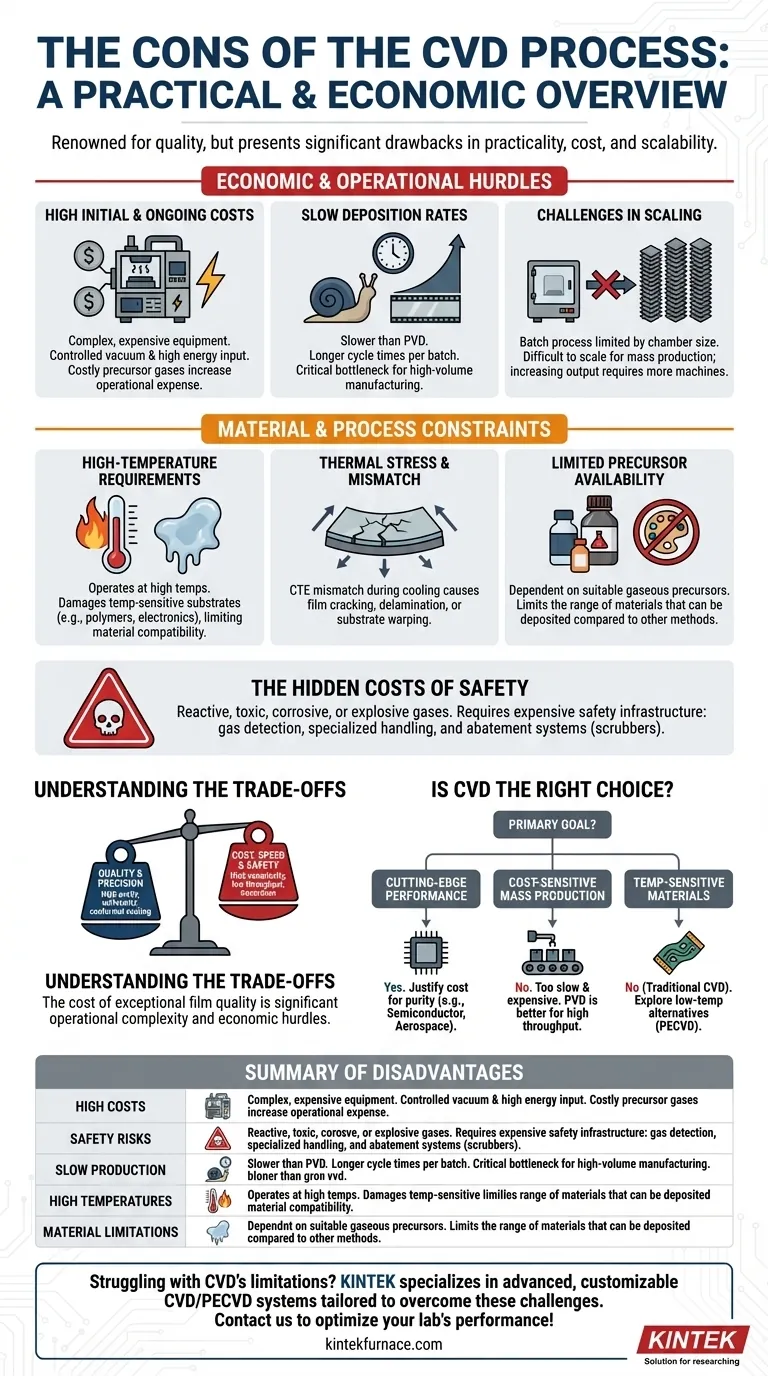

Les obstacles économiques et opérationnels

Pour de nombreux projets d'ingénierie, la viabilité d'un processus se résume au coût et au rendement. Le CVD présente des défis considérables dans ces deux domaines.

Coûts initiaux et continus élevés

L'équipement requis pour le CVD est complexe et coûteux. Il exige un environnement sous vide hautement contrôlé, des contrôleurs de débit de gaz précis et un apport énergétique important, ce qui contribue à un investissement en capital élevé. De plus, certains gaz précurseurs, en particulier les composés organométalliques, sont des consommables coûteux qui augmentent les dépenses opérationnelles par cycle.

Vitesses de dépôt lentes

Comparé à d'autres techniques comme le dépôt physique en phase vapeur (PVD), le CVD a généralement une vitesse de croissance de film plus lente. Cela se traduit directement par des temps de cycle plus longs pour chaque lot de pièces. Pour la fabrication en grand volume, ce faible débit peut devenir un goulot d'étranglement critique, augmentant le coût par unité et prolongeant les délais.

Défis de la mise à l'échelle de la production

Le CVD est fondamentalement un processus discontinu limité par la taille physique de la chambre de réaction. Cette contrainte rend difficile la mise à l'échelle pour une véritable production de masse, car on ne peut revêtir qu'autant de pièces que la chambre peut en contenir à la fois. L'augmentation de la production nécessite souvent l'achat de plus de machines plutôt que de simplement accélérer une seule ligne de production.

Contraintes matérielles et de processus

Au-delà de l'économie, la physique et la chimie du processus CVD lui-même imposent plusieurs limitations clés qui peuvent l'exclure en tant qu'option pour certaines applications.

Exigences de haute température

La plupart des procédés CVD traditionnels fonctionnent à des températures très élevées pour fournir l'énergie d'activation nécessaire aux réactions chimiques sur la surface du substrat. Cette chaleur peut facilement endommager ou déformer les substrats sensibles à la température comme les polymères, les plastiques ou certains composants électroniques, limitant sévèrement la compatibilité des matériaux.

Contrainte thermique et désadaptation

Même si un substrat peut résister à la chaleur, un processus à haute température peut induire un stress significatif. Lorsque la chambre refroidit, le film nouvellement déposé et le substrat sous-jacent se contractent à des vitesses différentes (une différence dans le coefficient de dilatation thermique). Ce désaccord peut provoquer des fissures dans le film, un délaminage ou une déformation du substrat.

Disponibilité limitée des précurseurs

Le processus CVD dépend entièrement de la disponibilité de produits chimiques précurseurs appropriés qui peuvent être livrés à l'état gazeux. Tous les matériaux ne peuvent pas être facilement ou économiquement convertis en un gaz précurseur stable et efficace, ce qui limite la palette de matériaux pouvant être déposés par rapport à d'autres méthodes comme la pulvérisation cathodique.

Comprendre les compromis

Les inconvénients du CVD n'existent pas dans un vide ; ce sont des compromis directs pour ses principaux avantages. Comprendre cet équilibre est essentiel pour prendre une décision éclairée.

Qualité vs Coût et Vitesse

La raison pour laquelle les ingénieurs tolèrent le coût élevé et la lenteur du CVD est sa capacité à produire des films exceptionnellement purs, uniformes et denses. Il offre un contrôle précis de l'épaisseur et de la composition du film, difficile à obtenir avec d'autres méthodes. Le processus excelle dans le revêtement conforme de formes 3D complexes, ce que de nombreuses techniques de dépôt en ligne de mire ne peuvent pas faire.

Les coûts cachés de la sécurité

La nature réactive et souvent dangereuse des gaz précurseurs du CVD et de leurs sous-produits ne peut être négligée. Ces substances peuvent être toxiques, corrosives, voire explosives. La gestion de ce risque nécessite une infrastructure de sécurité coûteuse, y compris des systèmes de détection de gaz, des protocoles de manipulation spécialisés et des systèmes d'abattement (laveurs) pour traiter les gaz d'échappement. Ce ne sont pas des dépenses facultatives ; ce sont des exigences critiques en matière de sécurité et d'environnement.

Le CVD est-il le bon choix pour votre application ?

Le choix d'une technologie de dépôt nécessite d'adapter les capacités du processus à l'objectif principal de votre projet.

- Si votre objectif principal est la performance de pointe : La pureté, l'uniformité et les propriétés matérielles exceptionnelles réalisables avec le CVD justifient souvent son coût et sa complexité élevés, en particulier dans les applications de semi-conducteurs, d'optique et d'aérospatiale.

- Si votre objectif principal est la production de masse sensible aux coûts : Les faibles taux de dépôt, la nature du traitement par lots et les coûts opérationnels élevés du CVD en font un mauvais choix. D'autres méthodes comme le PVD sont généralement mieux adaptées à un débit élevé.

- Si votre objectif principal est le revêtement de matériaux sensibles à la température : Le CVD traditionnel à haute température est probablement inadapté. Vous devez explorer des alternatives à basse température (comme le PECVD) ou des technologies de dépôt entièrement différentes.

En fin de compte, comprendre ces limitations est la première étape pour sélectionner la technologie de dépôt la plus efficace et la plus économique pour vos objectifs d'ingénierie spécifiques.

Tableau récapitulatif :

| Inconvénient | Détails clés |

|---|---|

| Coûts élevés | Équipements coûteux, gaz précurseurs onéreux et forte consommation d'énergie augmentent les dépenses opérationnelles. |

| Risques de sécurité | L'utilisation de gaz toxiques, corrosifs ou explosifs exige des mesures de sécurité et une infrastructure strictes. |

| Production lente | Les faibles taux de dépôt et le traitement par lots limitent le débit et l'évolutivité pour la production de masse. |

| Températures élevées | Peut endommager les substrats sensibles à la température et provoquer des contraintes thermiques ou un délaminage du film. |

| Limitations matérielles | Restreint par la disponibilité des précurseurs, limitant la gamme de matériaux pouvant être déposés. |

Aux prises avec les coûts élevés et les défis de sécurité du CVD ? KINTEK est spécialisé dans les solutions de fours à haute température avancées, y compris les systèmes CVD/PECVD, conçues pour surmonter ces limitations. Grâce à une recherche et développement exceptionnelle et à une fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques, garantissant efficacité et fiabilité. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère peuvent optimiser les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire