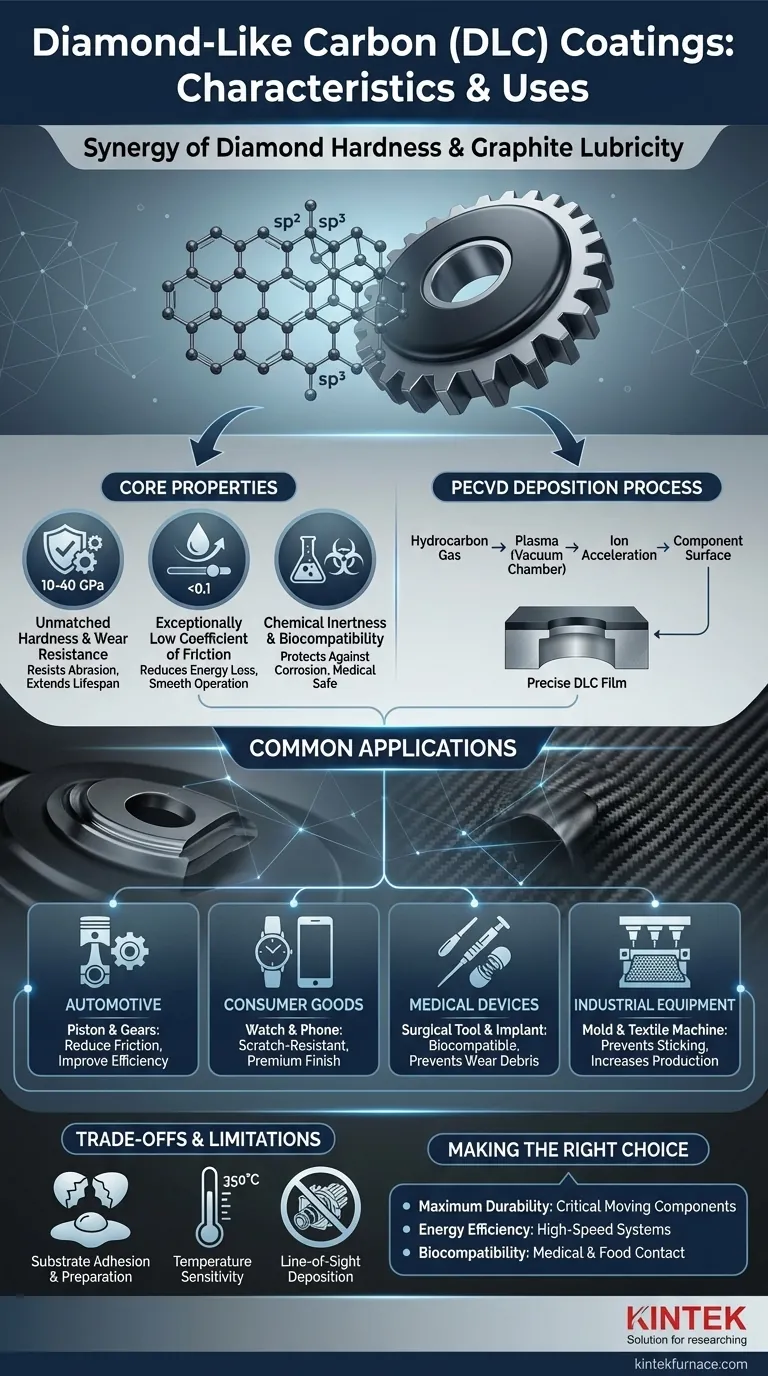

À la base, le carbone amorphe diamant (DLC) est une classe de revêtements de carbone amorphe qui présentent certaines des propriétés uniques du diamant naturel. Ces revêtements ne sont pas du diamant pur mais plutôt un mélange de liaisons carbone de type diamant (sp3) et de type graphite (sp2), ce qui leur confère une combinaison exceptionnelle de dureté élevée et d'un faible coefficient de frottement.

La véritable valeur du DLC ne réside pas dans une seule caractéristique, mais dans la synergie de ses propriétés. Il offre simultanément la dureté d'une céramique et le pouvoir lubrifiant du graphite, résolvant des défis d'ingénierie complexes où l'usure, le frottement et la stabilité chimique sont tous des préoccupations critiques.

Déconstruction des propriétés clés du DLC

Comprendre pourquoi le DLC est spécifié nécessite de regarder au-delà d'une simple liste de caractéristiques. Chaque propriété résout un ensemble distinct de problèmes.

Dureté et résistance à l'usure inégalées

Le rapport élevé de liaisons carbone sp3 de type diamant confère aux revêtements DLC une dureté extrême, souvent de l'ordre de 10 à 40 GPa, approchant celle du diamant naturel.

Cette dureté se traduit directement par une résistance supérieure à l'usure et à l'abrasion. Les composants revêtus de DLC sont très résistants aux rayures et à la perte de matière due au contact mécanique, prolongeant considérablement leur durée de vie opérationnelle.

Coefficient de frottement exceptionnellement faible

Simultanément, la présence de liaisons sp2 de type graphite confère à la surface un très faible coefficient de frottement, souvent inférieur à 0,1 dans des conditions sèches.

Cette propriété est essentielle pour réduire la perte d'énergie et la génération de chaleur dans les pièces en mouvement. Elle permet aux composants de glisser les uns contre les autres avec une résistance minimale, permettant un fonctionnement fluide et efficace même sans lubrifiants liquides traditionnels.

Inertie chimique et biocompatibilité

Le DLC est un film de carbone amorphe et hydrogéné, ce qui le rend très non réactif. Il agit comme une excellente barrière chimique, protégeant le substrat sous-jacent de la corrosion et des attaques chimiques.

Cette inertie rend également de nombreuses formes de DLC très biocompatibles. Le corps humain ne reconnaît généralement pas le revêtement comme un corps étranger, ce qui prévient les réactions immunitaires indésirables et le rend idéal pour les applications médicales.

Le processus de dépôt (PECVD)

La plupart des revêtements DLC sont appliqués à l'aide d'un processus de dépôt sous vide appelé Dépôt Chimique en Phase Vapeur Assisté par Plasma (PECVD).

Dans ce processus, un gaz hydrocarboné (comme le méthane) est introduit dans une chambre à vide et dissocié par un plasma. Les ions de carbone résultants sont ensuite accélérés vers la surface du composant, où ils forment le film DLC dense et dur. L'épaisseur est précisément contrôlée par le temps de dépôt.

Applications courantes : là où le DLC apporte de la valeur

La combinaison unique de propriétés fait du DLC une solution haute performance dans plusieurs industries exigeantes.

Composants automobiles haute performance

Dans les moteurs, le DLC est appliqué sur les segments de piston, les axes de piston et les composants du système de soupapes. L'objectif est de réduire le frottement parasite, ce qui améliore l'efficacité énergétique et réduit les émissions tout en prévenant l'usure dans les zones à forte charge.

Biens de consommation et de luxe durables

Le DLC offre une finition haut de gamme, résistante aux rayures, pour les montres de luxe, les boîtiers de téléphone et autres appareils électroniques. Il protège l'esthétique du produit tout en offrant une sensation tactile distincte et de haute qualité.

Dispositifs médicaux et biomédicaux critiques

En raison de sa biocompatibilité et de sa dureté, le DLC est utilisé pour revêtir les instruments chirurgicaux et les implants orthopédiques, tels que les articulations de la hanche et du genou. Le revêtement empêche les débris d'usure de pénétrer dans le corps et assure une longue durée de vie stable de l'implant.

Équipements industriels et de fabrication

Dans les machines textiles, les équipements de transformation alimentaire et les moules industriels, les revêtements DLC réduisent le frottement sur les composants coulissants et empêchent les matériaux de coller aux surfaces. Cela améliore la vitesse de production et réduit les temps d'arrêt pour le nettoyage et l'entretien.

Comprendre les compromis et les limites

Bien que puissant, le DLC n'est pas une solution universelle. Une évaluation technique appropriée nécessite de reconnaître ses limites.

Adhérence et préparation du substrat

La performance du DLC dépend fortement de son adhérence au substrat. La surface du composant doit être méticuleusement nettoyée et préparée. De plus, l'application d'un revêtement très dur sur un substrat mou peut créer un "effet coquille d'œuf", où le revêtement peut se fissurer ou se délaminer sous un impact aigu.

Sensibilité à la température

La plupart des revêtements DLC standard commencent à se dégrader et à perdre leurs propriétés bénéfiques à des températures supérieures à 350°C (662°F). Cela les rend inadaptés aux applications à très haute température où d'autres revêtements céramiques pourraient être plus appropriés.

Dépôt en ligne de visée

Étant donné que le PECVD est un processus en ligne de visée, le revêtement de géométries internes complexes ou de caractéristiques cachées peut être difficile, voire impossible. Les pièces doivent être fixées avec soin pour assurer une exposition uniforme du revêtement.

Faire le bon choix pour votre projet

Votre décision d'utiliser le DLC doit être motivée par le problème principal que vous devez résoudre.

- Si votre objectif principal est une durabilité et une résistance à l'usure maximales : Spécifiez le DLC pour les composants mobiles critiques qui subissent une abrasion constante ou un contact glissant.

- Si votre objectif principal est l'efficacité énergétique et un faible frottement : Utilisez le DLC dans les systèmes où la réduction des pertes d'énergie parasites et de la chaleur est primordiale, comme dans les machines à grande vitesse ou les moteurs à combustion interne.

- Si votre objectif principal est la biocompatibilité et la résistance chimique : Choisissez le DLC pour les dispositifs médicaux, les implants ou les équipements en contact avec les aliments où l'inertie de surface est une exigence de sécurité non négociable.

En comprenant ses forces et ses limites fondamentales, vous pouvez tirer parti du carbone amorphe diamant pour concevoir des produits fondamentalement plus résilients, efficaces et durables.

Tableau récapitulatif :

| Propriété | Description | Avantages clés |

|---|---|---|

| Dureté et Résistance à l'Usure | Rapport élevé de liaisons carbone sp3 (10-40 GPa) | Prolonge la durée de vie des composants, résiste à l'abrasion |

| Faible Coefficient de Frottement | Liaisons sp2 de type graphite (<0,1 dans des conditions sèches) | Réduit les pertes d'énergie, permet un fonctionnement fluide |

| Inertie Chimique | Film de carbone amorphe, hydrogéné | Protège contre la corrosion, biocompatible pour usage médical |

| Processus de Dépôt | Dépôt Chimique en Phase Vapeur Assisté par Plasma (PECVD) | Application de revêtement précise et contrôlée sous vide |

Libérez tout le potentiel de vos projets avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de revêtement DLC sur mesure, y compris des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, améliorant la durabilité, l'efficacité et les performances dans les applications automobiles, médicales et industrielles. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons élever vos innovations !

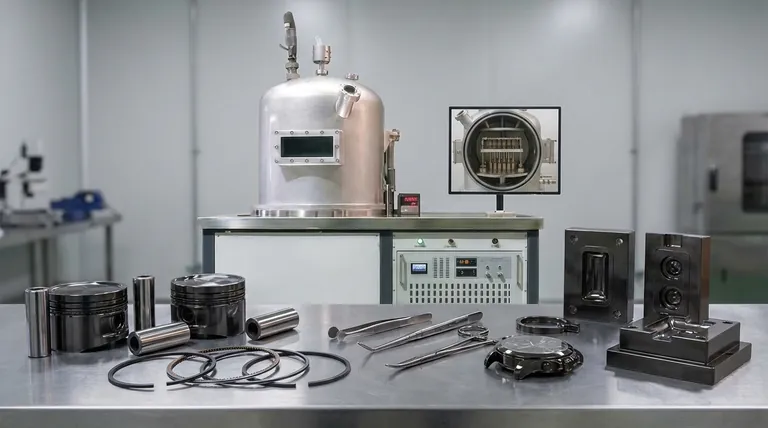

Guide Visuel

Produits associés

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

Les gens demandent aussi

- Comment la disponibilité de systèmes de fours spécialisés profite-t-elle à la recherche chimique ? Optimisez votre traitement thermique

- Quelles sont les utilisations du dépôt chimique en phase vapeur ? Alimenter la technologie moderne, des puces aux panneaux solaires

- Comment fonctionne une machine CVD ? Maîtriser la technologie pour un dépôt de couches minces de haute qualité

- À quoi sert une machine CVD ? Transformer les surfaces avec une précision atomique

- Qu'est-ce qu'un système CVD ? Atteindre une précision au niveau atomique pour des revêtements haute performance