L'environnement thermique agit comme un réacteur chimique de précision. Un four à moufle haute température génère le champ thermique stable nécessaire pour initier et maintenir les réactions à l'état solide entre les oxydes et les carbonates bruts. Cet environnement contrôlé assure la décharge complète des sous-produits volatils et la formation réussie de la phase céramique cible.

En contrôlant précisément les vitesses de chauffage et les temps de maintien, le four convertit les précurseurs bruts en structures cristallines stables. Cette étape de calcination est la base essentielle qui détermine le succès de la densification et du frittage ultérieurs.

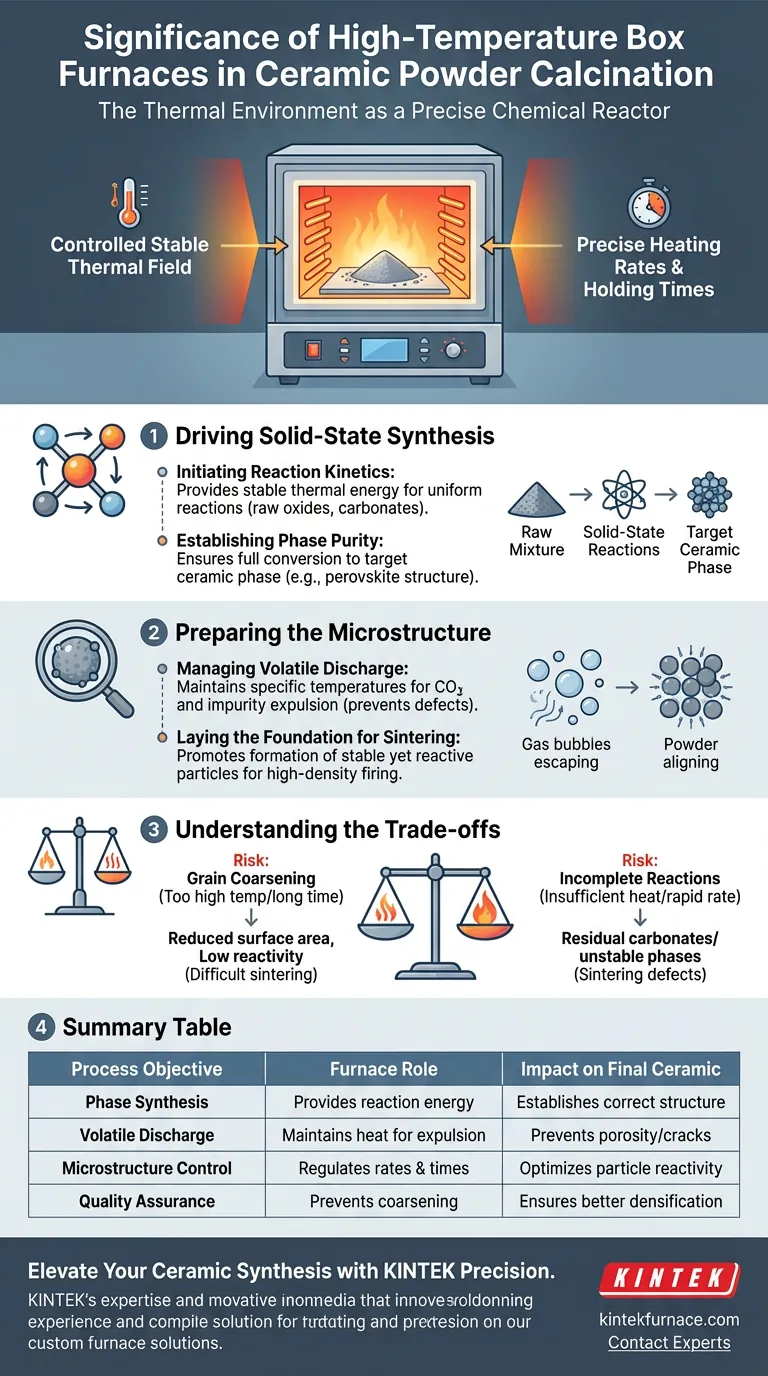

Piloter la Synthèse à l'État Solide

La fonction principale du four à moufle pendant la calcination est de faire passer les matériaux d'un mélange brut à un composé réagi.

Initier la Cinétique de Réaction

Le four fournit un champ thermique stable qui favorise les réactions initiales à l'état solide.

Les matières premières, généralement un mélange de divers oxydes et carbonates, nécessitent des seuils d'énergie spécifiques pour interagir. Le four fournit cette énergie uniformément pour assurer que la réaction se produise dans tout le lot, pas seulement en surface.

Établir la Pureté de Phase

L'objectif de cette étape est de former la phase céramique cible, telle qu'une structure pérovskite.

Grâce à une gestion thermique précise, le four assure que le matériau se convertit entièrement des phases intermédiaires en une structure cristalline stable et désirée. Cela définit l'identité chimique de la céramique avant même qu'elle ne soit façonnée ou densifiée.

Préparer la Microstructure

Au-delà de la chimie, l'environnement thermique dicte la qualité physique de la poudre.

Gérer la Décharge des Volatils

Un rôle essentiel du champ thermique est l'élimination des impuretés.

En maintenant des températures spécifiques, le four assure que les composants volatils, en particulier le dioxyde de carbone dégagé par les carbonates, sont complètement évacués. Le non-respect de l'élimination de ces gaz entraîne des défauts, tels que la porosité ou la fissuration, dans le produit final.

Poser les Bases du Frittage

Le processus de calcination prépare la poudre à l'étape finale de densification.

Le four favorise la formation de particules chimiquement stables mais suffisamment réactives pour bien se fritter. Cette étape jette les bases pour obtenir une densité élevée lors des processus de cuisson ultérieurs.

Comprendre les Compromis

Bien que le four à moufle soit essentiel à la formation de phases, un contrôle thermique inadéquat peut dégrader la qualité de la poudre.

Le Risque de Grossissement des Grains

Si la température est trop élevée ou le temps de maintien trop long, les particules peuvent devenir trop grosses.

Ce "grossissement prématuré des grains" réduit la surface et la réactivité de la poudre. Les poudres peu réactives sont difficiles à fritter à pleine densité plus tard dans le processus.

Le Danger de Réactions Incomplètes

Inversement, une chaleur insuffisante ou des vitesses de chauffage rapides peuvent laisser des réactions inachevées.

Cela entraîne la présence de carbonates résiduels ou de phases instables dans la poudre. Ces résidus peuvent libérer du gaz pendant le frittage final, causant une défaillance structurelle catastrophique de la pièce céramique.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de votre processus de calcination, alignez vos réglages de four sur les exigences spécifiques de votre matériau.

- Si votre objectif principal est la pureté de phase : Privilégiez un temps de maintien suffisant pour assurer l'épuisement complet du dioxyde de carbone et des autres volatils.

- Si votre objectif principal est la densification : Optimisez la vitesse de chauffage pour former des particules stables sans induire de croissance prématurée des grains qui gêne le frittage.

La qualité de votre composant céramique final est chimiquement prédéterminée par la stabilité du champ thermique pendant la calcination.

Tableau Récapitulatif :

| Objectif du Processus | Rôle du Four | Impact sur la Céramique Finale |

|---|---|---|

| Synthèse de Phase | Fournit l'énergie pour les réactions à l'état solide | Établit la structure cristalline correcte (par exemple, pérovskite) |

| Décharge des Volatils | Maintient la chaleur pour expulser le CO2 et les impuretés | Prévient la porosité, la fissuration et les défauts structurels |

| Contrôle de la Microstructure | Régule les vitesses de chauffage et les temps de maintien | Optimise la réactivité des particules pour un frittage à haute densité |

| Assurance Qualité | Prévient le grossissement prématuré des grains | Assure une surface maximale pour une meilleure densification |

Élevez Votre Synthèse Céramique avec la Précision KINTEK

Ne laissez pas des champs thermiques incohérents compromettre l'intégrité de vos matériaux. Chez KINTEK, nous comprenons que l'étape de calcination est le fondement de l'excellence céramique. Forts d'une R&D experte et d'une fabrication de classe mondiale, nous fournissons des systèmes de Muffle, Tube, Rotatif, sous Vide et CVD haute performance conçus pour offrir le contrôle thermique précis dont votre recherche a besoin.

Que vous affiniez la pureté de phase ou optimisiez la taille des grains, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins de traitement uniques. Découvrez l'avantage KINTEK en matière de précision et de durabilité.

Contactez Nos Experts Techniques Dès Aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire.

Guide Visuel

Références

- Piotr Siwak, Roman Gr. Maev. The CaO Enhanced Defluorination and Air-Jet Separation of Cathode-Active Material Coating for Direct Recycling Li-Ion Battery Electrodes. DOI: 10.3390/met14121466

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- À quoi sert la spectroscopie d'absorption atomique à four en graphite ? Détection d'éléments traces à des niveaux de parties par milliard

- Comment un four de recuit à température contrôlée de haute précision influence-t-il la microstructure de l'acier d'emballage ?

- Quelles sont les applications courantes de la PVD ? Améliorez les performances avec des revêtements en couches minces avancés

- Quelle est la fonction principale des matrices de verre dans la vitrification des déchets de haute activité ? Assurer l'immobilisation sûre des déchets radioactifs

- Pourquoi la précision du contrôle de la température est-elle essentielle pour les composites SiC/SiC ? Maîtriser l'ingénierie microstructurale

- Comment l'absorption des ions métalliques par les plantes influence-t-elle la pyrolyse ? Synthèse de matériaux améliorée par prétraitement biologique

- Pourquoi la distillation sous vide est-elle préférée pour l'élimination de l'éthanol dans le biodiesel ? Protégez la qualité du carburant grâce à un traitement à basse température

- Pourquoi un four électrique industriel avec un contrôle précis du refroidissement est-il nécessaire dans l'enrichissement de l'alliage plomb-bismuth ?