En bref, le dépôt physique en phase vapeur (PVD) est un procédé de revêtement sous vide sophistiqué utilisé pour appliquer des films minces haute performance sur une large gamme de pièces. Ses applications les plus courantes se trouvent dans l'industrie électronique pour la création de semi-conducteurs, l'industrie de l'outillage pour le durcissement des outils de coupe, et pour la production de finitions décoratives durables sur des biens de consommation tels que les montres et les bijoux.

La PVD n'est pas seulement un revêtement ; c'est une méthode d'amélioration fondamentale des propriétés de surface d'un matériau. Que l'objectif soit la conductivité électrique, une dureté extrême ou une finition brillante et durable, la PVD offre ces propriétés en déposant un film mince très pur et durable atome par atome.

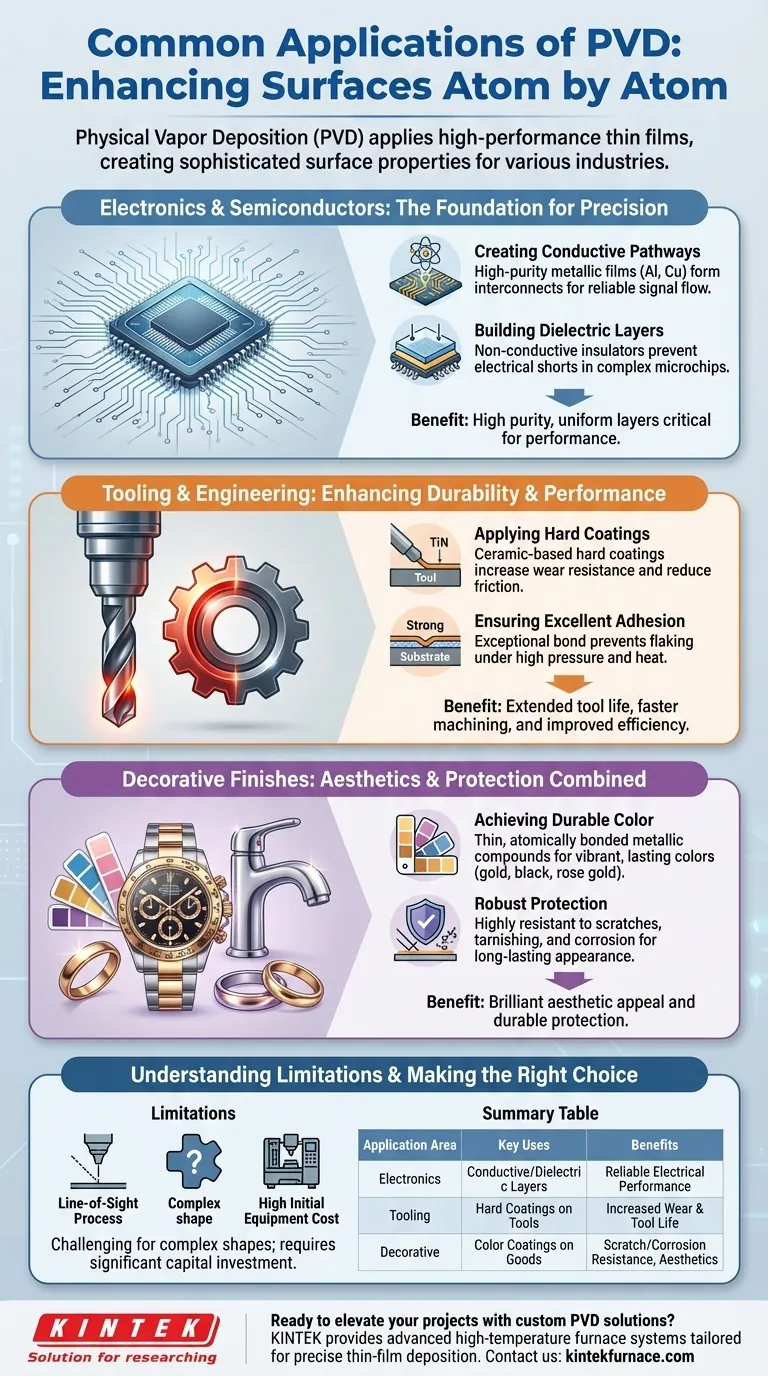

La base : la PVD en électronique et semi-conducteurs

La précision requise pour l'électronique moderne fait de la PVD un processus de fabrication essentiel. Sa capacité à créer des couches exceptionnellement pures et uniformes est essentielle pour la performance.

Création de chemins conducteurs

Dans la fabrication de semi-conducteurs, la PVD est utilisée pour déposer de minces couches de métaux comme l'aluminium ou le cuivre. Ces couches forment les circuits microscopiques, ou interconnexions, qui permettent à l'électricité de circuler à travers la puce.

Le processus garantit que ces films métalliques sont exempts d'impuretés qui pourraient autrement perturber les performances électriques.

Construction de couches diélectriques

La PVD est également utilisée pour déposer des films non conducteurs, ou diélectriques. Ces matériaux agissent comme des isolants, empêchant les signaux électriques de provoquer des "courts-circuits" entre différentes couches d'une micropuce complexe.

Amélioration de la durabilité : la PVD dans l'outillage et l'ingénierie

Dans les milieux industriels, l'objectif principal de la PVD est de prolonger la durée de vie et d'améliorer les performances des outils qui coupent, percent ou forment d'autres matériaux.

Application de revêtements durs

La PVD est utilisée pour appliquer des revêtements durs à base de céramique, tels que le nitrure de titane (TiN), sur les outils de coupe, les forets et les moules d'injection. Ces revêtements n'ont souvent que quelques microns d'épaisseur, mais ils sont extrêmement durs et possèdent un faible coefficient de frottement.

Cette dureté ajoutée augmente considérablement la résistance à l'usure de l'outil, tandis que la lubrification améliorée réduit l'accumulation de chaleur, permettant un usinage plus rapide et plus efficace.

Assurer une excellente adhérence

Un avantage clé de la PVD est le lien exceptionnel qu'elle crée entre le revêtement et la surface de l'outil (le substrat). Cette forte adhérence garantit que le revêtement ne s'écaille pas ou ne se détache pas, même sous la pression intense et les températures élevées de l'utilisation industrielle.

Esthétique et protection : la PVD dans les finitions décoratives

La PVD offre une combinaison unique d'esthétique brillante et de protection robuste, ce qui en fait un choix privilégié pour les biens de consommation haut de gamme.

Obtention d'une couleur durable

Pour des produits comme les montres, les robinets et les bijoux, la PVD peut déposer une fine couche de composés métalliques qui produisent une large gamme de couleurs – de l'or et du noir à l'or rose et au bleu.

Contrairement à la peinture ou au placage, cette couche PVD n'est pas seulement à la surface ; elle est liée atomiquement à celle-ci. Cela offre une finition très résistante aux rayures, au ternissement et à la corrosion, conservant son apparence pendant des années.

Comprendre les limites de la PVD

Bien que puissante, la PVD n'est pas la solution parfaite pour tous les scénarios. Comprendre ses compromis est essentiel pour l'appliquer correctement.

C'est un processus en ligne de vue

Le matériau déposé se déplace en ligne droite de la source à la pièce cible. Cela peut rendre difficile l'obtention d'un revêtement parfaitement uniforme sur des composants aux formes très complexes, aux cavités profondes ou aux canaux internes.

Coût initial élevé de l'équipement

Les systèmes PVD nécessitent un investissement en capital important. Les machines impliquent la création d'un environnement sous vide poussé et l'utilisation de sources d'alimentation sophistiquées, ce qui les rend plus coûteuses à l'achat que les méthodes de revêtement traditionnelles comme la galvanoplastie.

Faire le bon choix pour votre objectif

La polyvalence de la PVD signifie que son application dépend entièrement du résultat souhaité. Vous devez la sélectionner en fonction de la propriété de surface spécifique que vous devez améliorer.

- Si votre objectif principal est une performance électrique de haute pureté : la PVD est la norme pour créer les films conducteurs et diélectriques propres et uniformes requis pour les semi-conducteurs.

- Si votre objectif principal est une dureté maximale et une longue durée de vie de l'outil : les revêtements durs PVD offrent une résistance à l'usure et une lubrification inégalées pour les outils de coupe et de formage.

- Si votre objectif principal est une esthétique durable et haut de gamme : la PVD offre des finitions décoratives brillantes bien plus résistantes aux rayures et à la corrosion que les méthodes traditionnelles.

En fin de compte, la PVD est la technologie définitive pour concevoir une surface afin qu'elle remplisse une fonction spécifique avec une fiabilité exceptionnelle.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés | Avantages |

|---|---|---|

| Électronique et semi-conducteurs | Dépôt de couches conductrices et diélectriques | Films de haute pureté et uniformes pour une performance électrique fiable |

| Outillage et ingénierie | Revêtements durs (ex. TiN) sur outils de coupe et moules | Résistance accrue à l'usure, frottement réduit, durée de vie de l'outil prolongée |

| Finitions décoratives | Revêtements colorés sur montres, bijoux et biens de consommation | Résistance aux rayures et à la corrosion, attrait esthétique durable |

Prêt à améliorer vos projets avec des solutions PVD personnalisées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de fours à haute température avancés, y compris des systèmes CVD/PECVD, adaptés à un dépôt de couches minces précis. Que vous soyez dans l'électronique, l'outillage ou les industries décoratives, nos capacités de personnalisation approfondies garantissent que vos exigences uniques sont satisfaites. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer vos performances et votre durabilité !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés