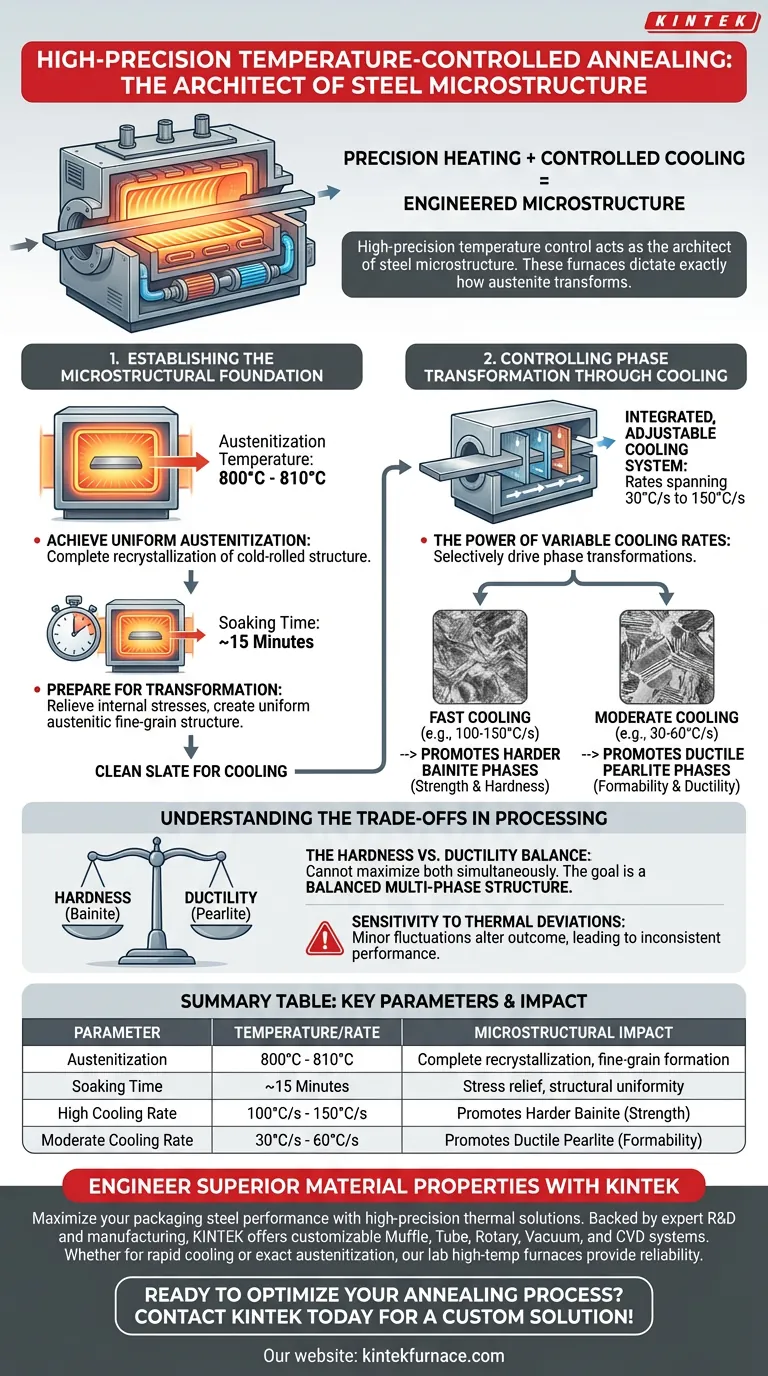

Le contrôle de température de haute précision agit comme l'architecte de la microstructure de l'acier. En chauffant l'acier à des températures d'austénitisation spécifiques (environ 810°C) et en utilisant des vitesses de refroidissement strictement régulées entre 30°C/s et 150°C/s, ces fours dictent exactement comment l'austénite se transforme. Cette capacité permet la création délibérée de microstructures multiphasées spécifiques, telles que la bainite ou la perlite, qui définissent directement les performances mécaniques finales de l'acier d'emballage.

La véritable valeur du four ne réside pas seulement dans le chauffage, mais dans sa capacité à exécuter des trajectoires de refroidissement précises. En manipulant la vitesse de refroidissement, les fabricants peuvent orienter sélectivement les transformations de phase pour obtenir le compromis exact entre dureté et ductilité requis pour l'application.

Établir les fondations microstructurales

Pour contrôler les propriétés finales de l'acier d'emballage, vous devez d'abord réinitialiser la structure interne du matériau.

Obtenir une austénitisation uniforme

Les fours de haute précision chauffent les échantillons à une température cible prédéfinie, généralement entre 800°C et 810°C.

Le maintien de cette température avec exactitude assure la recristallisation complète de la microstructure laminée à froid.

Préparation à la transformation

Maintenir l'acier à cette température pendant une durée spécifique (par exemple, 15 minutes) crée une structure de grains fins austénitiques uniforme.

Cette période de "trempage" soulage les contraintes internes accumulées lors des traitements antérieurs, créant ainsi une ardoise vierge pour la phase de refroidissement.

Contrôler la transformation de phase par le refroidissement

La formation de microstructures multiphasées se produit principalement pendant le processus de refroidissement, et non pendant le processus de chauffage.

La puissance des vitesses de refroidissement variables

La caractéristique distinctive de ces fours est un système de refroidissement intégré et réglable, capable de vitesses allant de 30°C/s à 150°C/s.

Cette large plage dynamique permet aux opérateurs d'aller au-delà du simple refroidissement rapide ou lent.

Formation sélective de phases

En sélectionnant une vitesse spécifique dans cette plage, vous contrôlez la cinétique de transformation de l'austénite.

Vous pouvez orienter la microstructure vers la bainite (généralement plus dure) ou la perlite (généralement plus molle), en fonction de la vitesse de refroidissement appliquée.

Comprendre les compromis dans le traitement

Bien que le recuit de haute précision offre un contrôle, il nécessite de naviguer dans des compromis matériels inhérents.

L'équilibre dureté contre ductilité

Vous ne pouvez pas maximiser toutes les propriétés simultanément. La promotion de phases plus dures comme la bainite se fait souvent au détriment de la ductilité.

L'objectif du four est d'obtenir une structure multiphasée équilibrée où l'acier est suffisamment dur pour protéger les produits emballés, mais suffisamment ductile pour être formé sans se fissurer.

Sensibilité aux déviations thermiques

Étant donné que la fenêtre de transformation de phase spécifique est étroite, même des fluctuations mineures de la température du four ou de la cohérence du refroidissement peuvent altérer le résultat.

Un manque de précision ici entraîne des microstructures incohérentes, conduisant à une variabilité de la ténacité et des performances dans les applications à basse température.

Faire le bon choix pour votre objectif

Lors de la configuration de votre processus de recuit, votre microstructure cible doit être dictée par l'utilisation finale de l'acier d'emballage.

- Si votre objectif principal est la résistance et la dureté : Privilégiez des vitesses de refroidissement plus élevées pour favoriser la formation de phases de bainite dans la microstructure.

- Si votre objectif principal est la formabilité et la ductilité : Utilisez des vitesses de refroidissement modérées pour favoriser la formation de perlite et assurer la rétention de structures à grains fins.

Le recuit de précision transforme le traitement de l'acier d'une tâche thermique brutale en une science délicate et réglable d'ingénierie microstructurale.

Tableau récapitulatif :

| Paramètre | Température/Vitesse | Impact microstructural |

|---|---|---|

| Austénitisation | 800°C - 810°C | Recristallisation complète et formation de grains fins |

| Temps de trempage | ~15 Minutes | Soulagement des contraintes internes et uniformité structurelle |

| Refroidissement rapide | 100°C/s - 150°C/s | Favorise les phases de bainite plus dures pour la résistance |

| Refroidissement modéré | 30°C/s - 60°C/s | Favorise les phases de perlite ductiles pour la formabilité |

Concevez des propriétés matérielles supérieures avec KINTEK

Maximisez les performances de votre acier d'emballage avec des solutions thermiques de haute précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous personnalisables pour répondre à vos besoins spécifiques en ingénierie microstructurale. Que vous ayez besoin de trajectoires de refroidissement rapides ou d'un contrôle précis de l'austénitisation, nos fours de laboratoire à haute température offrent la fiabilité dont votre recherche a besoin.

Prêt à optimiser votre processus de recuit ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Références

- R. Uzun, Yasemin Kılıç. Effect of Chemical Composition and Annealing Parameters for Advanced Packaging Steel Applications. DOI: 10.16984/saufenbilder.1599129

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les avantages fondamentaux d'un four à chauffage par image infrarouge ? Débloquez un contrôle thermique rapide de 1000°C/min

- Comment un système de filage à l'état fondu à rouleau unique facilite-t-il les alliages amorphes à base de Fe ? Atteindre un refroidissement rapide de précision

- Quelle est la fonction principale d'un four Bridgman ? Maîtriser la solidification directionnelle pour les superalliages

- Pourquoi le débit d'azote de qualité industrielle est-il introduit pendant le processus de pyrolyse du biochar ? Assurer la sécurité et la qualité

- Quel rôle le système de vide joue-t-il dans la régulation de la longueur des branches de ZnO ? Maîtriser la précision des nanostructures

- Pourquoi un excès de carbonate de lithium est-il ajouté pour LiScO2:Cr3+ ? Optimisez votre synthèse de phosphore à haute température

- Quelle est la nécessité de la DRIFTS in-situ dans l'oxydation du formaldéhyde ? Dévoiler les mécanismes de réaction catalytique en temps réel

- Quel est le but de l'étape de frittage de stabilisation à long terme à 250°C ? Sécurisez l'intégrité de votre réseau de nano-oxydes de cuivre (CuO).