Un contrôle précis de la température établit l'environnement thermodynamique spécifique requis pour synthétiser avec succès le dioxyde de titane dopé au carbone. En maintenant des gradients thermiques stricts, généralement entre 650°C et 800°C, le four régule la décomposition des précurseurs de carbone et pilote leur diffusion à la surface du dioxyde de titane, dictant directement la structure finale et la qualité photoélectrique du matériau.

La précision de la température est la variable directrice qui contrôle l'épaisseur des revêtements de carbone et la profondeur du dopage dans les structures cœur-coquille. Sans cette stabilité thermodynamique, il est impossible d'ingénierer de manière fiable les propriétés photoélectriques nécessaires aux applications avancées.

Le rôle thermodynamique de la précision

Contrôle de la diffusion du carbone

Dans la préparation du dioxyde de titane dopé au carbone, le four fait plus que simplement chauffer l'échantillon. Il crée un environnement thermodynamique qui force les précurseurs de carbone à se décomposer à un rythme contrôlé.

Cette décomposition contrôlée permet aux atomes de carbone de diffuser efficacement à la surface du dioxyde de titane. La précision de la chaleur influence directement la profondeur à laquelle ces atomes pénètrent, déterminant la profondeur de dopage.

Ingénierie des structures cœur-coquille

L'objectif principal de ce processus thermique est souvent la formation de structures cœur-coquille spécifiques. Le four doit maintenir des températures comprises entre 650°C et 800°C pour faciliter cette formation.

Les variations du contrôle de la température modifieront l'épaisseur du revêtement de la coquille. Des gradients précis garantissent que la coquille de carbone se forme uniformément autour du cœur de dioxyde de titane, plutôt que de s'agréger aléatoirement ou de ne pas adhérer.

Impact sur les propriétés du matériau

Définition des caractéristiques photoélectriques

La structure physique résultant du processus de cuisson est directement corrélée aux performances du matériau. L'épaisseur spécifique du revêtement et la profondeur de dopage obtenues par un chauffage précis déterminent les propriétés photoélectriques finales des nanoparticules.

Si la température dévie, la structure électronique de bande peut ne pas changer comme prévu, rendant le dopage inefficace pour l'application visée.

Gestion de la stabilité de phase

Bien que l'accent soit mis sur le dopage au carbone, la précision de la température dicte également la phase cristalline du dioxyde de titane lui-même. Comme observé dans des processus de dopage similaires (par exemple, avec le cérium), des courbes de chauffage précises sont nécessaires pour transformer les précurseurs amorphes en phases stables comme l'anatase.

Un chauffage contrôlé garantit que le réseau accepte le dopant sans s'effondrer ou se convertir en une phase cristalline indésirable. Cet équilibre est essentiel pour maintenir la stabilité physico-chimique parallèlement aux nouvelles caractéristiques dopées.

Comprendre les compromis

Le risque de dérive thermique

Dans la science des matériaux de haute précision, même de légères fluctuations peuvent ruiner un lot. Tout comme la stabilité thermique est vitale dans les tests électrochimiques pour prévenir la dérive des propriétés, l'instabilité du four pendant la synthèse peut entraîner des propriétés matérielles hétérogènes.

Si la température fluctue pendant la fenêtre de diffusion, la concentration des porteurs de carbone peut varier à travers l'échantillon. Cela entraîne des défauts structurels incohérents et un comportement catalytique imprévisible.

Haute température vs. Surface spécifique

Des températures plus élevées facilitent généralement une meilleure diffusion et cristallinité, mais il y a un point de rendement décroissant. Une chaleur excessive peut entraîner un frittage, ce qui réduit la surface spécifique et le volume des pores.

Alors que les processus d'activation (comme ceux utilisés dans le charbon actif) utilisent une chaleur élevée pour créer des pores, une chaleur élevée non contrôlée lors du dopage peut effondrer les microstructures mêmes que vous essayez d'ingénierer.

Faire le bon choix pour votre objectif

Pour obtenir les meilleurs résultats dans la préparation du dioxyde de titane dopé au carbone, alignez vos paramètres de four avec vos objectifs matériels spécifiques.

- Si votre objectif principal est l'efficacité photoélectrique : Privilégiez la stabilité dans la plage de 650°C–800°C pour contrôler strictement l'épaisseur du revêtement et la profondeur de dopage.

- Si votre objectif principal est l'homogénéité structurelle : Assurez-vous que votre four offre des courbes de chauffage programmables pour gérer les transitions de phase et prévenir la formation de phases mixtes.

La précision de votre contrôle thermique est le facteur le plus important pour traduire un précurseur chimique en un nanomatériau fonctionnel et haute performance.

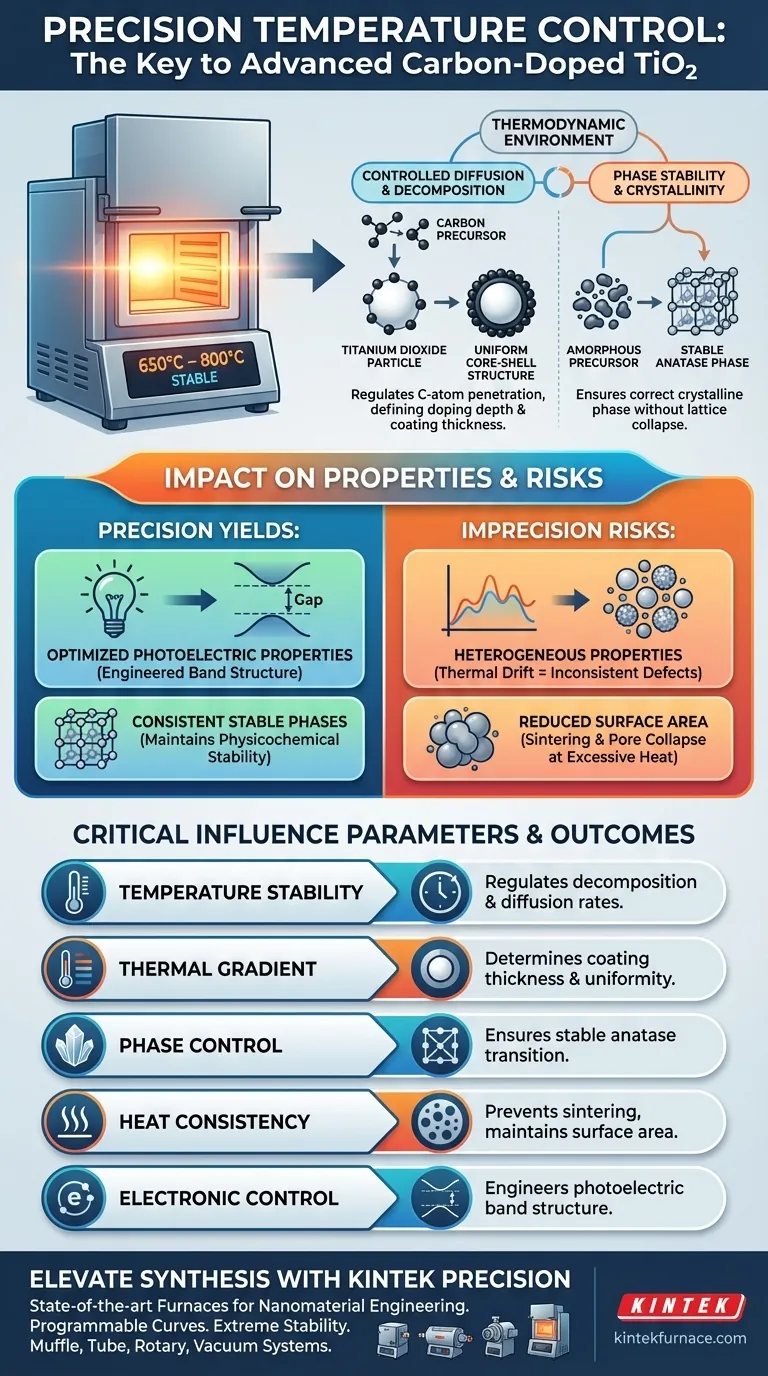

Tableau récapitulatif :

| Paramètre | Influence sur le résultat matériel |

|---|---|

| Stabilité de la température | Régule la décomposition des précurseurs de carbone et les taux de diffusion |

| Gradient thermique | Détermine l'épaisseur du revêtement et l'uniformité des structures cœur-coquille |

| Contrôle de phase | Assure la transition vers des phases d'anatase stables sans effondrement du réseau |

| Cohérence de la chaleur | Prévient le frittage et maintient une surface spécifique/un volume de pores élevé |

| Contrôle électronique | Ingénierie directe des propriétés finales de la structure électronique de bande photoélectrique |

Élevez votre synthèse matérielle avec la précision KINTEK

Ne laissez pas la dérive thermique compromettre vos recherches. KINTEK fournit des fours à moufle, tubulaires, rotatifs et sous vide à la pointe de la technologie, spécialement conçus pour répondre aux exigences thermodynamiques rigoureuses de l'ingénierie des nanomatériaux.

Soutenus par une R&D et une fabrication expertes, nos systèmes offrent les courbes de chauffage programmables et la stabilité de température extrême requises pour un dopage au carbone et une gestion de phase précis. Que vous ayez besoin d'une solution standard ou d'un système haute température entièrement personnalisable, KINTEK est votre partenaire pour obtenir des performances structurelles et photoélectriques supérieures.

Prêt à optimiser votre processus de dopage ? Contactez nos experts dès aujourd'hui pour trouver le four parfait pour votre laboratoire.

Guide Visuel

Références

- Dominik Eitel, Uta Helbig. Structural Characterization of Carbon‐Doped and Carbon‐Coated TiO <sub>2</sub> Core–Shell Nanoparticles. DOI: 10.1002/admi.202500770

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quels rôles protecteurs le gaz argon joue-t-il dans le frittage du carbure de silicium ? Aperçus essentiels pour les céramiques de haute pureté

- Quelle est la fonction d'un système de pulvérisation magnétron pour les couches minces de WS2 ? Maîtriser le contrôle du dépôt à l'échelle nanométrique

- Pourquoi un environnement de stockage sous vide est-il nécessaire pour les films d'électrolyte polymère solide ? Assurer l'intégrité du film et la précision des données

- Comment l'équipement de frittage par flash plasma (PFS) permet-il la stabilisation des phases métastables ? Défiez les limites thermiques

- Quels sont les avantages de l'utilisation d'un four de séchage sous vide de précision ? Maîtrisez le traitement des poudres céramiques avec KINTEK

- Pourquoi le moulage par pression et le frittage à haute température sont-ils requis pour l'UO2-ZrO2 ? Maîtriser la densité des matériaux

- Que sont les matériaux avancés et les composites ? Libérez une performance supérieure pour vos innovations

- Pourquoi les lingots d'acier T91 doivent-ils subir une homogénéisation à long terme ? Assurer une uniformité microstructurale de haute performance