La combinaison du moulage par pression et du frittage à haute température est strictement requise pour les mélanges d'oxyde d'uranium et d'oxyde de zirconium (UO2-ZrO2) afin de contourner les graves limitations de la fusion directe. Ces matériaux ayant des points de fusion extrêmement élevés et une volatilité significative, cette approche en phase solide est la seule méthode fiable pour obtenir des rapports chimiques précis et une densité structurelle.

La volatilité extrême de l'UO2-ZrO2 à des températures de fusion rend le traitement liquide direct peu fiable pour maintenir les rapports des composants. Le moulage par pression suivi du frittage facilite une réaction stable en phase solide, assurant l'homogénéité chimique et une densité élevée sans la perte de matière associée à la fusion.

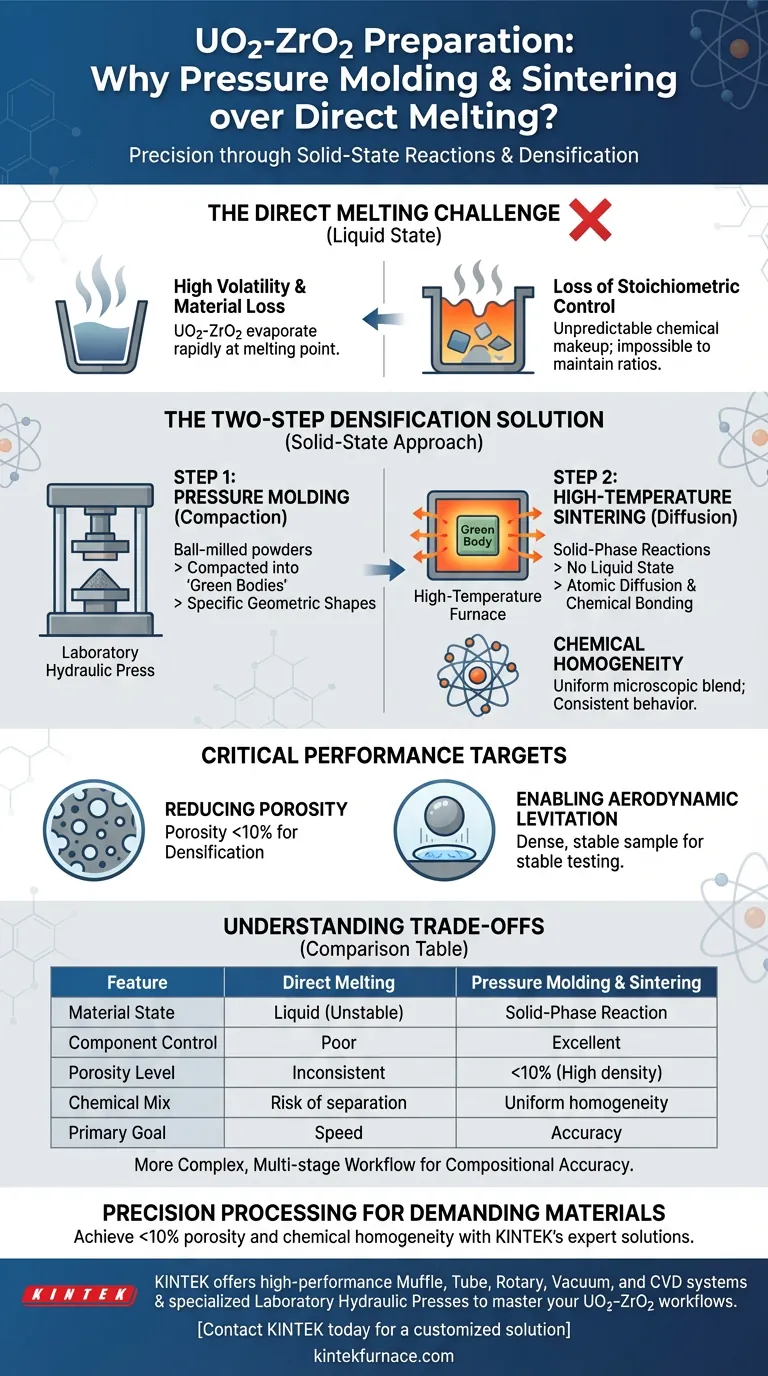

Les Limitations de la Fusion Directe

Le Défi de la Volatilité

La fusion directe est souvent la norme pour le mélange des matériaux, mais elle échoue avec l'UO2-ZrO2. Ces composants sont très volatils, ce qui signifie qu'ils s'évaporent ou se dégradent rapidement lorsqu'ils passent à l'état liquide.

Perte de Contrôle Stœchiométrique

En raison de cette volatilité, il est presque impossible de contrôler les rapports des composants lors d'une fusion directe. Lorsque le matériau se liquéfie, les taux d'évaporation diffèrent, modifiant la composition chimique du produit final de manière imprévisible.

La Solution de Densification en Deux Étapes

Étape 1 : Moulage par Pression

Le processus commence avec des poudres broyées qui sont chimiquement mélangées mais physiquement lâches. En utilisant une presse hydraulique de laboratoire, ces poudres sont compactées en formes géométriques spécifiques connues sous le nom de "corps verts".

Étape 2 : Frittage à Haute Température

Ces corps verts sont ensuite traités dans un four à haute température. Au lieu de faire fondre le matériau en liquide, la chaleur induit des réactions en phase solide. Cela permet aux atomes de diffuser et de se lier chimiquement sans atteindre l'état liquide instable.

Obtenir une Homogénéité Chimique

Grâce à ces réactions en phase solide, le mélange atteint une homogénéité chimique. Les composants se mélangent uniformément au niveau microscopique, garantissant que le matériau final se comporte de manière cohérente.

Cibles de Performance Critiques

Réduction de la Porosité

L'un des principaux objectifs de cette méthode est la densification. La combinaison de la pression et du frittage réduit la porosité du matériau à moins de 10%.

Permettre la Suspension Aérodynamique

Cette faible porosité n'est pas seulement pour l'intégrité structurelle ; elle est une condition préalable pour des environnements de test spécifiques. Un échantillon dense et stable est nécessaire pour assurer des performances stables lors des tests de suspension aérodynamique.

Comprendre les Compromis

Complexité du Processus vs. Contrôle de la Composition

Bien que la fusion directe soit généralement un processus plus rapide en une seule étape, elle sacrifie le contrôle pour l'UO2-ZrO2. Le compromis ici est d'accepter un flux de travail plus complexe en plusieurs étapes (broyage, pressage, frittage) pour garantir l'exactitude de la composition.

Restrictions de la Phase Solide

Cette méthode repose sur des réactions en phase solide, qui sont plus lentes que le mélange liquide. Vous devez contrôler précisément les paramètres du four de frittage pour assurer la complétude de la réaction, car une réaction incomplète entraînera des points faibles ou une séparation chimique dans l'échantillon.

Faire le Bon Choix pour Votre Objectif

Pour vous assurer que votre préparation d'UO2-ZrO2 répond aux exigences expérimentales, alignez votre processus sur vos objectifs spécifiques :

- Si votre objectif principal est la Composition Chimique : Privilégiez la phase de frittage pour favoriser les réactions en phase solide, car cela évite la perte par volatilité inhérente à la fusion.

- Si votre objectif principal est la Stabilité Aérodynamique : Concentrez-vous sur les paramètres de moulage par pression pour maximiser la densité initiale, en veillant à ce que la porosité finale reste en dessous du seuil de 10%.

En traitant la poudre mécaniquement avant de la chauffer chimiquement, vous créez un matériau stable et uniforme capable de résister à des environnements de test extrêmes.

Tableau Récapitulatif :

| Caractéristique | Méthode de Fusion Directe | Moulage par Pression & Frittage |

|---|---|---|

| État du Matériau | Liquide (Instable) | Réaction en Phase Solide |

| Contrôle des Composants | Faible en raison de la volatilité élevée | Excellent contrôle stœchiométrique |

| Niveau de Porosité | Inconstant | <10% (Haute densité) |

| Mélange Chimique | Risque de séparation | Homogénéité uniforme |

| Objectif Principal | Vitesse | Exactitude de la composition |

Traitement de Précision pour Vos Matériaux les Plus Exigeants

Obtenir la porosité inférieure à 10% requise pour la suspension aérodynamique nécessite plus que de la simple chaleur : cela demande un équipement de précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD haute performance, ainsi que des presses hydrauliques de laboratoire spécialisées pour maîtriser vos flux de travail UO2-ZrO2. Nos fours de laboratoire haute température personnalisables garantissent les réactions stables en phase solide nécessaires à l'homogénéité chimique.

Prêt à améliorer votre recherche sur les matériaux ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Références

- Yaopeng Gong, Weimin Ma. Non-Contact Thermophysical Property Measurements of High-Temperature Corium Through Aerodynamic Levitation. DOI: 10.3390/en18010136

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Pourquoi la technologie de remuage électromagnétique est-elle utilisée lors du processus de fusion des alliages Titane-Cuivre (Ti–Cu) ?

- Quel est le but du processus de recuit dans la préparation des OLED ? Optimiser la stabilité du film et l'efficacité du dispositif

- Comment le chauffage du substrat à haute température à 500 °C facilite-t-il la formation de TiO2 ? Améliorer la densité et la qualité du film

- Comment le chauffage à haute température facilite-t-il la conversion des balles de riz en précurseurs inorganiques pour l'extraction de silice ?

- Quelle est l'importance du calcul de l'impédance AC dans le contrôle de puissance des fours à résistance à chauffage indirect ?

- Quelle est l'importance du chauffage programmé d'une étuve de laboratoire pour le durcissement des composites époxy-polyimide ? Contrôle thermique essentiel

- Quels sont les principaux types de méthodes de frittage pour les poudres de métaux, de céramiques et de composés intermétalliques réfractaires ? Optimisez votre traitement des matériaux

- Pourquoi une ligne de trempe à bande transporteuse à contrôle automatique est-elle utilisée pour les anneaux de roulement ? Précision et stabilité expliquées