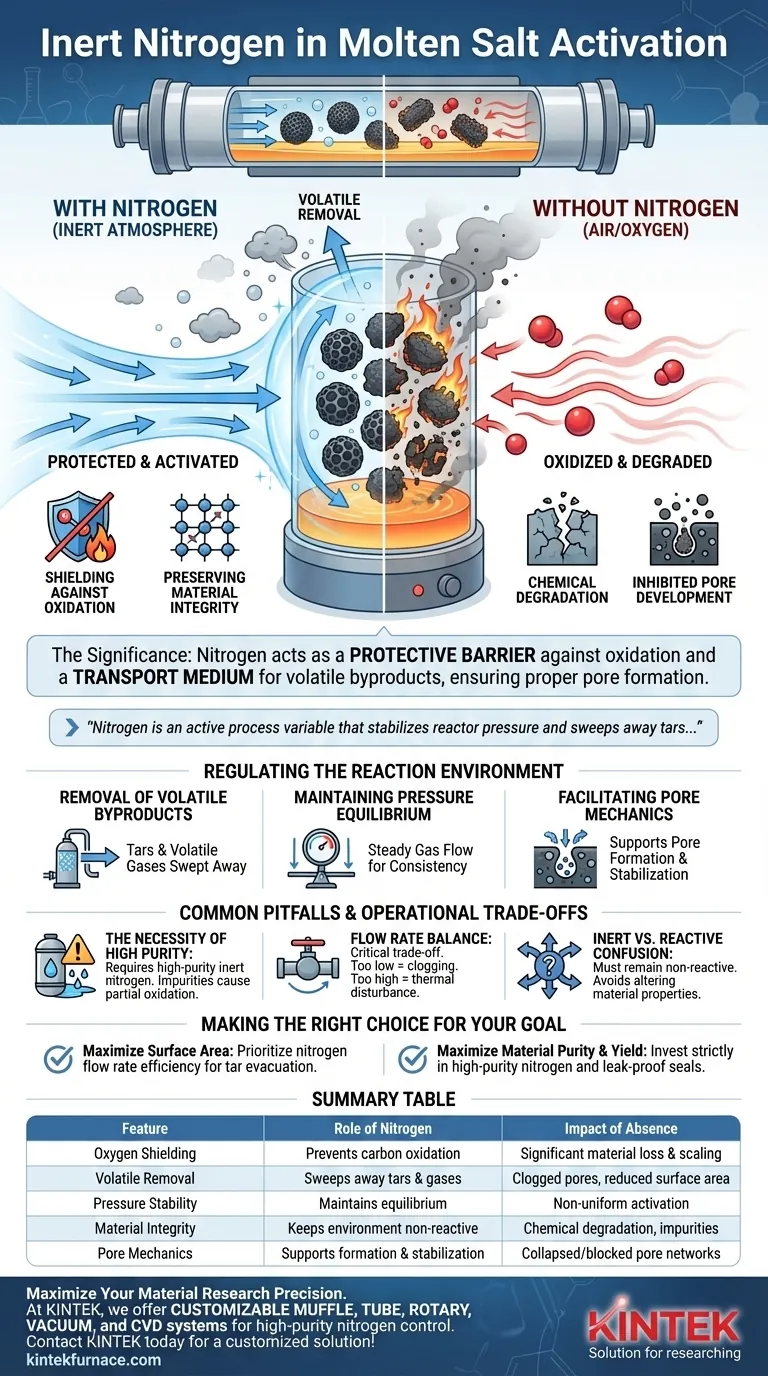

L'importance de maintenir une atmosphère inerte d'azote lors de l'activation par sel fondu réside dans son double rôle : elle agit comme une barrière protectrice pour empêcher l'oxydation destructrice des matériaux carbonés tout en servant simultanément de milieu de transport pour éliminer les sous-produits volatils. Sans ce flux continu, les températures de fonctionnement élevées provoqueraient la combustion de la source de carbone plutôt que son activation, et les substances volatiles piégées inhiberaient le développement correct de la structure poreuse.

Dans le contexte de l'activation par sel fondu, l'azote n'est pas simplement un gaz passif ; c'est une variable de processus active qui stabilise la pression du réacteur et élimine les goudrons, garantissant que les mécanismes précis de formation, de croissance et de stabilisation des pores se déroulent sans interférence.

Prévention de la dégradation chimique

Protection contre l'oxydation

Le risque le plus immédiat lors de l'activation à haute température est la présence d'oxygène. L'azote de haute pureté exclut l'oxygène du tube du four, empêchant le matériau carboné de réagir avec l'air. Sans cette protection, le carbone brûlerait simplement (s'oxyderait) en dioxyde ou monoxyde de carbone, entraînant une perte de rendement significative et une mise à l'échelle plutôt qu'une activation.

Préservation de l'intégrité du matériau

En maintenant un environnement chimiquement inerte, l'azote garantit que les réactions chimiques restent limitées à l'interaction entre le précurseur et le sel fondu. Cette isolation empêche les réactions secondaires indésirables qui pourraient altérer les propriétés du matériau, affaiblir sa structure mécanique ou introduire des impuretés telles que des oxydes.

Régulation de l'environnement réactionnel

Élimination des sous-produits volatils

Pendant les phases de carbonisation et d'activation, le matériau libère des sous-produits complexes, notamment des goudrons et des gaz volatils. Le flux continu d'azote agit comme un transporteur, éliminant physiquement ces substances de la zone chaude. Si ces goudrons étaient autorisés à stagner, ils pourraient se redéposer sur le matériau, obstruant les pores nouvellement formés et dégradant la surface finale.

Maintien de l'équilibre de pression

La génération de gaz à l'intérieur du réacteur peut entraîner des fluctuations de pression. Un flux d'azote constant aide à maintenir l'équilibre de pression dans le tube du réacteur. Cette stabilité est cruciale pour la cohérence du processus, garantissant que l'activation se produit uniformément sur l'ensemble du lot de matériau.

Facilitation de la mécanique des pores

L'objectif ultime de l'activation par sel fondu est la création d'une architecture poreuse spécifique. L'atmosphère d'azote soutient les mécanismes de formation, de croissance et de stabilisation des pores. En gérant l'élimination des substances volatiles et en prévenant l'oxydation, l'environnement d'azote permet aux pores de développer leur géométrie prévue sans s'effondrer ni être bloqués par des débris d'oxydation.

Pièges courants et compromis opérationnels

La nécessité d'une haute pureté

Toutes les sources d'azote ne se valent pas. Le processus nécessite explicitement de l'azote inerte de haute pureté. L'utilisation d'azote de qualité industrielle avec des traces d'oxygène ou d'humidité peut toujours entraîner une oxydation partielle, compromettant la finition "brillante" et l'intégrité structurelle du carbone.

Équilibre du débit

Obtenir le bon débit est un compromis critique.

- Trop bas : Les goudrons et les substances volatiles peuvent ne pas être évacués efficacement, entraînant un blocage et une accumulation de pression.

- Trop élevé : Un débit excessif pourrait perturber l'uniformité de la température ou déplacer physiquement les matériaux d'échantillons plus légers. Le système repose sur un équilibre qui maintient l'atmosphère sans perturber le profil thermique.

Confusion entre inerte et réactif

Il est essentiel de distinguer ce processus des traitements tels que la carburation ou la nitruration, où l'atmosphère est conçue pour réagir avec la surface. Dans l'activation par sel fondu, l'atmosphère doit rester strictement non réactive. L'introduction intentionnelle d'éléments réactifs (ou accidentelle par des fuites) modifiera fondamentalement les propriétés du matériau, conduisant probablement à l'échec du processus d'activation.

Faire le bon choix pour votre objectif

Pour optimiser votre configuration de four de laboratoire pour l'activation par sel fondu, tenez compte de ces priorités spécifiques :

- Si votre objectif principal est de maximiser la surface : Privilégiez l'efficacité du débit d'azote pour garantir l'évacuation immédiate de tous les goudrons et substances volatiles, empêchant le colmatage des pores.

- Si votre objectif principal est la pureté et le rendement du matériau : Investissez strictement dans des sources d'azote de haute pureté et des joints étanches pour éliminer toute trace d'entrée d'oxygène qui provoque une combustion.

Le succès de l'activation par sel fondu dépend non seulement de la température, mais aussi de la gestion disciplinée de l'atmosphère inerte qui rend la transformation possible.

Tableau récapitulatif :

| Caractéristique | Rôle de l'azote dans l'activation | Impact de l'absence |

|---|---|---|

| Protection contre l'oxygène | Prévient l'oxydation/combustion du carbone | Perte de matériau et mise à l'échelle importantes |

| Élimination des volatils | Élimine les goudrons et les gaz de réaction | Pores obstrués et surface réduite |

| Stabilité de la pression | Maintient l'équilibre dans le réacteur | Activation non uniforme sur le lot |

| Intégrité du matériau | Maintient l'environnement strictement non réactif | Dégradation chimique et introduction d'impuretés |

| Mécanique des pores | Soutient la formation et la stabilisation | Géométrie effondrée ou réseaux de pores bloqués |

Maximisez la précision de votre recherche sur les matériaux

Ne laissez pas l'oxydation ou un contrôle atmosphérique inadéquat compromettre vos résultats d'activation. Chez KINTEK, nous comprenons que des environnements de four de laboratoire précis sont le fondement des matériaux haute performance. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour fournir le contrôle de l'azote de haute pureté et la stabilité thermique dont vos processus de sel fondu ont besoin.

Prêt à améliorer les capacités de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Références

- Pu Yang, Feng Jiang. Phase Diagram‐Guided Molten Salt Engineering of Biocarbon Pores at Low Temperatures. DOI: 10.1002/smll.202501162

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Pourquoi un four avec un contrôle de température de haute précision est-il requis pour le DPKB-S ? Assurer la précision de la synthèse des matériaux

- Pourquoi est-il nécessaire de sécher soigneusement les matières premières de biomasse avant de commencer une expérience de pyrolyse ? Améliorer les rendements

- Quels types de matériaux un four à soles (batch furnace) peut-il traiter ? Découvrez des solutions de traitement thermique polyvalentes

- Pourquoi le contrôle de température par paliers sur une plaque chauffante de laboratoire est-il nécessaire pour sécher les couches actives de capteurs ? Améliorer la précision

- Quels types de matériaux les fours à creuset peuvent-ils faire fondre ? Libérez la puissance de la fusion polyvalente

- Quel rôle les fours de laboratoire de haute précision jouent-ils dans l'évaluation du potentiel énergétique des D3E ? Amélioration de la précision de la biomasse

- Comment un système de débit d'air réglable affecte-t-il le grillage du spodumène ? Optimiser la transformation thermique et de phase

- Quel est le but de l'ajout d'aluminium dans le processus de distillation sous vide du magnésium ? Amélioration de la stabilité et de la pureté du processus