Le séchage minutieux de la biomasse assure l'élimination de l'humidité physique, ce qui est une condition préalable essentielle à une expérience de pyrolyse réussie. En abaissant la teneur en humidité de la charge avant le début du processus, vous améliorez directement la qualité du bio-fioul résultant et réduisez considérablement l'énergie thermique nécessaire au fonctionnement du réacteur.

L'humidité agit comme une charge parasite sur le processus de pyrolyse. L'éliminer au préalable préserve le pouvoir calorifique de votre bio-fioul final, minimise l'acidité corrosive et garantit que votre apport énergétique est dirigé vers la conversion chimique plutôt que vers l'évaporation de l'eau.

Amélioration de la qualité du produit final

Pour obtenir un bio-fioul de haute qualité, la composition chimique doit être protégée des effets de dilution de l'eau.

Préservation du pouvoir calorifique

L'objectif principal de nombreuses expériences de pyrolyse est de produire une source de combustible. L'eau n'a pas de valeur calorifique.

Si la matière première conserve son humidité physique, cette eau se transfère inévitablement dans le produit bio-fioul final. Cette dilution réduit considérablement la valeur calorifique (densité énergétique) du combustible, le rendant moins efficace pour la combustion ou le traitement ultérieur.

Minimisation de l'acidité

Une teneur élevée en eau fait plus que diluer le combustible ; elle altère chimiquement la stabilité du produit.

La présence d'un excès d'humidité est liée à une acidité accrue dans le bio-fioul final. Le bio-fioul acide est chimiquement instable et peut être corrosif pour les conteneurs de stockage, les moteurs et les équipements de raffinage.

Optimisation de la consommation d'énergie thermique

Au-delà de la qualité du produit, le séchage est une question d'efficacité thermodynamique.

Élimination de la charge énergétique inutile

La pyrolyse est un processus endothermique qui nécessite de la chaleur pour briser les liaisons chimiques.

Si la biomasse est humide, le réacteur doit d'abord dépenser une énergie considérable simplement pour chauffer et évaporer l'eau. Il s'agit d'une consommation d'énergie thermique inutile qui ne contribue en rien à la réaction de pyrolyse réelle.

Concentration de la chaleur sur la décomposition

En éliminant l'humidité avant l'expérience, vous garantissez que l'énergie du réacteur est appliquée efficacement.

La chaleur est dirigée immédiatement vers la décomposition de la matière de biomasse plutôt que vers la surmonte de la chaleur latente de vaporisation de l'eau. Cela conduit à un fonctionnement expérimental plus rapide, plus contrôlable et plus économe en énergie.

Comprendre les compromis

Bien que le séchage soit essentiel, il est important de reconnaître les conséquences de la négligence de cette étape.

La « fausse économie » du saut de séchage

On pourrait tenter de sauter le séchage pour gagner du temps de préparation ou réduire les coûts de prétraitement.

Cependant, cela crée un compromis où vous payez essentiellement pour cette énergie plus tard dans le réacteur, souvent à un coût plus élevé et avec une efficacité moindre. Vous échangez un court temps de préparation contre un produit de moindre qualité et des exigences énergétiques opérationnelles plus élevées.

Impact sur la cohérence expérimentale

La teneur en humidité de la biomasse peut varier considérablement en fonction des conditions de stockage.

Si vous ne séchez pas le matériau soigneusement jusqu'à une base de référence connue, vos expériences souffriront de variables incohérentes. Une teneur élevée en eau introduit des variables qui rendent difficile la reproduction des résultats ou l'isolement des effets d'autres paramètres.

Faire le bon choix pour votre expérience

Une préparation adéquate de votre charge est le moyen le plus efficace pour garantir des données fiables et un produit utilisable.

- Si votre objectif principal est la qualité du bio-fioul : Un séchage approfondi est obligatoire pour maximiser le pouvoir calorifique et prévenir la formation d'huile très acide et instable.

- Si votre objectif principal est l'efficacité énergétique : Le séchage externe de la charge est généralement plus efficace que de forcer le réacteur de pyrolyse à faire bouillir l'excès d'eau.

- Si votre objectif principal est la longévité de l'équipement : La réduction de l'humidité diminue l'acidité de l'huile résultante, protégeant vos équipements en aval de la corrosion.

Commencez avec du matériel sec pour vous assurer que vous mesurez le potentiel de votre biomasse, et non les limitations de votre processus.

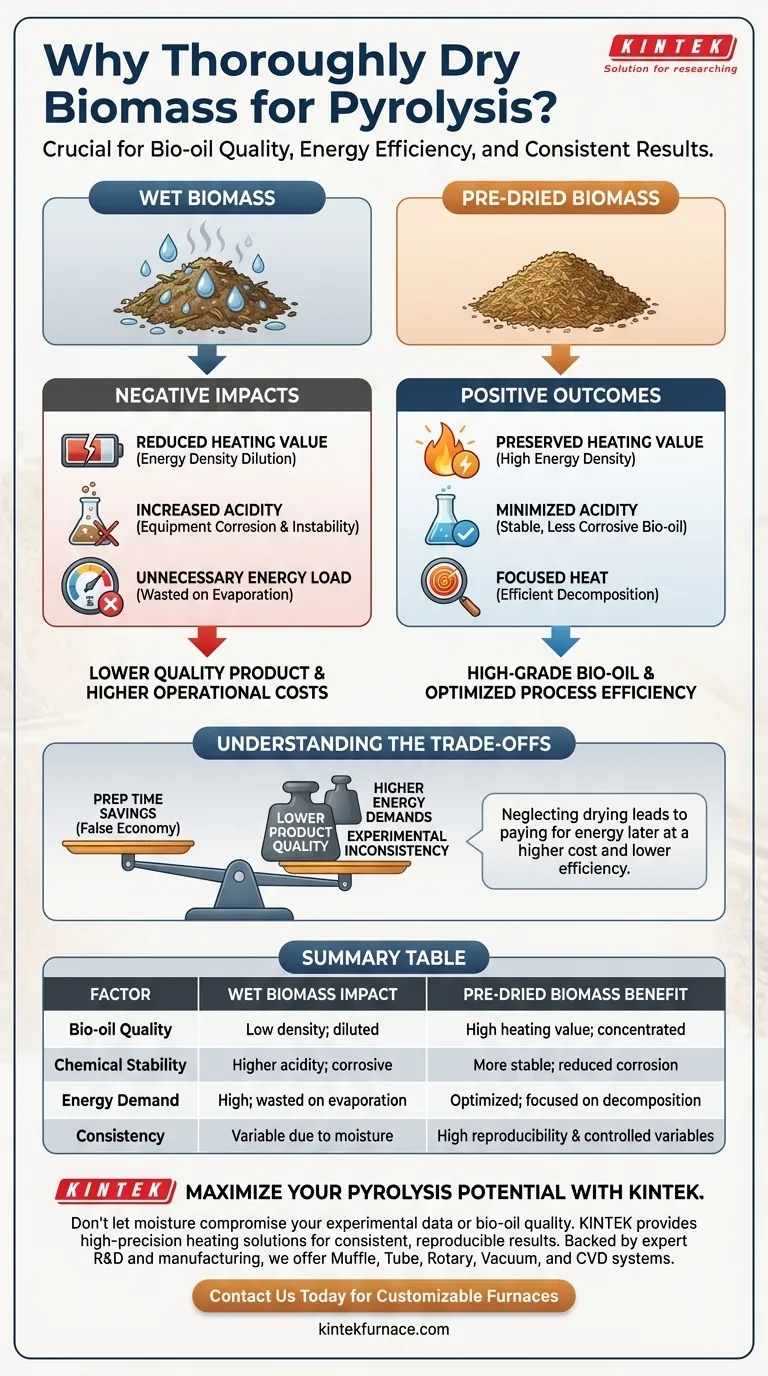

Tableau récapitulatif :

| Facteur | Impact de la biomasse humide | Avantage de la biomasse pré-séchée |

|---|---|---|

| Qualité du bio-fioul | Faible densité énergétique ; très dilué | Pouvoir calorifique élevé ; combustible concentré |

| Stabilité chimique | Acidité plus élevée ; potentiel corrosif | Plus stable ; corrosion réduite de l'équipement |

| Demande énergétique | Élevée (énergie gaspillée pour l'évaporation de l'eau) | Optimisée (chaleur concentrée sur la décomposition) |

| Cohérence | Résultats variables dus aux fluctuations d'humidité | Haute reproductibilité et variables contrôlées |

Maximisez votre potentiel de pyrolyse avec KINTEK

Ne laissez pas l'humidité compromettre vos données expérimentales ou la qualité de votre bio-fioul. KINTEK fournit des solutions de chauffage de haute précision conçues pour offrir des résultats constants et reproductibles. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes de muffles, tubes, rotatifs, sous vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température, tous entièrement personnalisables pour répondre à vos besoins uniques en matière de traitement de la biomasse.

Prêt à optimiser votre processus de conversion thermique ? Contactez-nous dès aujourd'hui pour parler à nos experts techniques et trouver le four idéal pour votre laboratoire.

Guide Visuel

Références

- Haniif Prasetiawan, R Fitrah. The Effect of Raw Material Composition and Pyrolysis Temperature on The Characteristics of Bio-Oil from the Pyrolysis of Sawdust and Sugar Cane Bagasse Mixture. DOI: 10.1051/e3sconf/202564803007

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les avantages du procédé d'utilisation d'un four de fusion électrique avec un thermostat réglable ? Optimiser le raffinage des déchets de cuivre

- Pourquoi un contrôle précis de la température est-il nécessaire dans un four de séchage pour les précurseurs de MOF ? Assurer l'intégrité des nanopores

- Quelles informations spécifiques le MEB fournit-il pour la synthèse du LFP ? Maîtriser le contrôle qualité de qualité batterie

- Quels sont les avantages de l'utilisation d'un lyophilisateur sous vide ? Obtenir un contrôle supérieur de la morphologie des nanoparticules de silice

- Quelle est la fonction d'une étuve de laboratoire dans la préparation des matériaux solides de molybdate de bismuth ? Conseils d'experts

- Comment l'équipement d'agitation et les étapes de chauffage à température contrôlée influencent-ils la qualité des nanoparticules magnétiques ?

- Quel est l'objectif de l'utilisation d'un four industriel pour le séchage à basse température ? Guide expert du traitement du verre

- Quels sont les types courants de fours à lots ? Trouvez votre solution de traitement thermique idéale