Le contrôle de température par paliers est essentiel pour découpler l'élimination physique des solvants de la stabilisation chimique du film. En créant un profil thermique à plusieurs étapes, vous évitez les effets destructeurs de l'ébullition rapide tout en garantissant que la couche de capteur finale est dense, complètement sèche et structurellement saine.

L'avantage principal d'une approche par paliers est qu'elle privilégie l'intégrité structurelle en premier et la pureté chimique en second. Elle empêche la formation de défauts microscopiques tels que les trous d'épingle et les fissures qui surviennent lorsque les solvants sont expulsés d'un film de manière trop agressive.

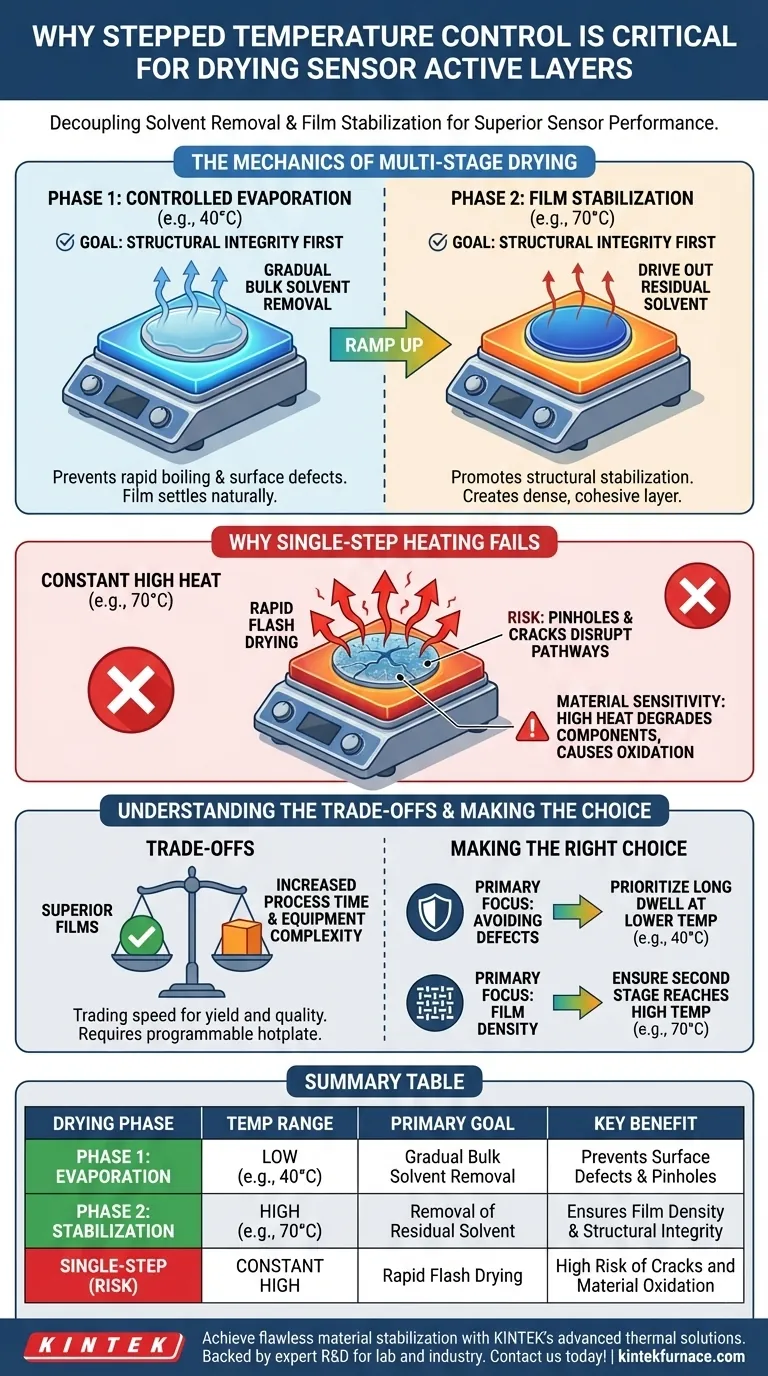

La mécanique du séchage multi-étapes

Pour créer un capteur haute performance, la couche active doit être uniforme et exempte de défauts. Le contrôle de température par paliers y parvient en divisant le processus de séchage en deux phases distinctes.

Phase 1 : Évaporation contrôlée

La première étape implique généralement un réglage de température plus bas, par exemple 40°C. Cette chaleur modérée permet l'élimination progressive des solvants principaux.

En maintenant la température basse, vous évitez que le solvant ne bout ou ne s'évapore rapidement. Cela garantit que le film se dépose naturellement sans subir de changements de phase violents qui perturbent la surface du matériau.

Phase 2 : Stabilisation du film

Une fois le solvant principal éliminé, la température est augmentée à un point de consigne plus élevé, par exemple 70°C. Cette étape est nécessaire pour éliminer les molécules de solvant résiduelles tenaces piégées au plus profond de la couche.

Cette température plus élevée favorise la stabilisation de la structure du film mince. Elle crée une couche plus dense et plus cohérente, essentielle pour des performances de détection précises.

Pourquoi le chauffage en une seule étape échoue

Tenter de sécher une couche de capteur en une seule étape de chauffage intense compromet souvent la fiabilité de l'appareil.

Le risque d'évaporation rapide

Si un film humide est immédiatement exposé à une chaleur élevée (par exemple, en passant directement à 70°C), le solvant s'évapore trop rapidement. Alors que le gaz force sa sortie du matériau, il crée des trous d'épingle et des fissures.

Ces défauts physiques perturbent les voies électriques dans la couche active du capteur, entraînant des lectures incohérentes ou une défaillance totale de l'appareil.

Sensibilité du matériau

Au-delà des défauts physiques, un contrôle thermique précis est nécessaire pour protéger le matériau lui-même. Tout comme les fours de laboratoire sont utilisés pour déshydrater les films de nanotubes de carbone sans les oxyder ou endommager les substrats délicats, les plaques chauffantes doivent respecter les limites thermiques de la couche active.

Une chaleur soudaine et élevée peut dégrader les composants organiques sensibles ou provoquer une oxydation, modifiant les propriétés chimiques du capteur avant même qu'il ne soit terminé.

Comprendre les compromis

Bien que le contrôle de température par paliers produise des films supérieurs, il introduit des considérations opérationnelles spécifiques.

Augmentation du temps de processus

Un processus multi-étapes est intrinsèquement plus lent qu'une approche de "séchage rapide". Vous sacrifiez la vitesse pour le rendement et la qualité. Le temps de traitement total augmente car le film doit séjourner à basse température avant le durcissement final.

Complexité de l'équipement

Pour exécuter cela de manière fiable, vous avez besoin d'une plaque chauffante capable de monter en température programmable ou d'un réglage manuel précis. Les plaques chauffantes analogiques standard peuvent avoir du mal à maintenir les plateaux de température distincts (par exemple, maintenir exactement 40°C puis monter à 70°C) requis pour des résultats reproductibles.

Faire le bon choix pour votre objectif

Lors de la définition de votre protocole de traitement thermique, tenez compte des exigences spécifiques de votre matériau de capteur.

- Si votre objectif principal est d'éviter les défauts : Privilégiez un long temps de séjour à l'étape de température basse (environ 40°C) pour assurer un dégazage doux du solvant.

- Si votre objectif principal est la densité du film : Assurez-vous que votre deuxième étape atteint le seuil nécessaire (environ 70°C) pour stabiliser complètement la structure et éliminer les impuretés résiduelles.

En adaptant le profil thermique à la volatilité de votre solvant, vous transformez un processus d'évaporation chaotique en une étape de fabrication contrôlée.

Tableau récapitulatif :

| Phase de séchage | Plage de température | Objectif principal | Bénéfice clé |

|---|---|---|---|

| Phase 1 : Évaporation | Basse (par ex. 40°C) | Élimination progressive du solvant principal | Évite les défauts de surface et les trous d'épingle |

| Phase 2 : Stabilisation | Haute (par ex. 70°C) | Élimination du solvant résiduel | Assure la densité du film et l'intégrité structurelle |

| Étape unique (Risque) | Haute constante | Séchage rapide par flash | Risque élevé de fissures et d'oxydation du matériau |

Obtenez une stabilisation de matériau impeccable avec les solutions thermiques avancées de KINTEK. Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes personnalisables de muffles, à tube, rotatifs, sous vide et CVD conçus pour les besoins précis des chercheurs de laboratoire et des fabricants industriels. Que vous séchiez des couches de capteurs sensibles ou que vous traitiez des nanotubes de carbone avancés, notre équipement garantit la précision répétable dont votre travail exige. Contactez KINTEK dès aujourd'hui pour optimiser votre profil thermique !

Guide Visuel

Références

- Perpetual Eze-Idehen, Krishna Persaud. Design, Fabrication and Validation of Chemical Sensors for Detecting Hydrocarbons to Facilitate Oil Spillage Remediation. DOI: 10.3390/chemosensors13040140

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

Les gens demandent aussi

- Pourquoi un refroidissement immédiat à l'eau est-il requis après une simulation thermique ? Préservation de la microstructure de l'alliage (CoCrNi)94Al3Ti3

- Quel rôle joue l'ajout de NaCl comme diluant dans la synthèse auto-entretenue à haute température (SHS) du diborure de titane ? Maîtriser la synthèse de nanopoudres

- Quelle est la fonction d'un réservoir d'aide au frittage ? Accélérez la densification rapide grâce à la technologie de frittage MV

- Quels avantages le char de tourbe offre-t-il par rapport au charbon de bois traditionnel ? Augmentez l'efficacité de votre fournaise de 22 %

- Quel rôle joue un four à résistance de graphite de haute puissance dans le traitement des céramiques SiC ? Atteindre une cristallisation parfaite

- Comment le contrôle précis du taux de chauffage affecte-t-il la synthèse du carbone dopé à l'azote ? Maîtrisez la rampe thermique pour des matériaux de qualité

- Quel est le but du pré-séchage des matières premières de SiO2 à 400 degrés Celsius ? Assurer une synthèse stœchiométrique précise

- Quel est le rôle des fours de séchage industriels équipés de systèmes de ventilation dans le séchage par air chaud par convection des matériaux de fruits ? Améliorer la qualité et préserver les nutriments