En bref, un four à creuset peut faire fondre une gamme exceptionnellement large de matériaux. Ses capacités s'étendent à la plupart des métaux et alliages courants, y compris l'aluminium, le laiton, le bronze, l'or, l'argent, le fer et l'acier. Au-delà des métaux, ces fours sont également utilisés pour faire fondre le verre, certaines céramiques, et même pour le traitement de matériaux avancés.

La véritable polyvalence d'un four à creuset ne vient pas du four lui-même, mais du creuset qu'il contient. Le four fournit la chaleur, mais le type de creuset que vous choisissez dicte les matériaux spécifiques que vous pouvez faire fondre en toute sécurité et efficacement.

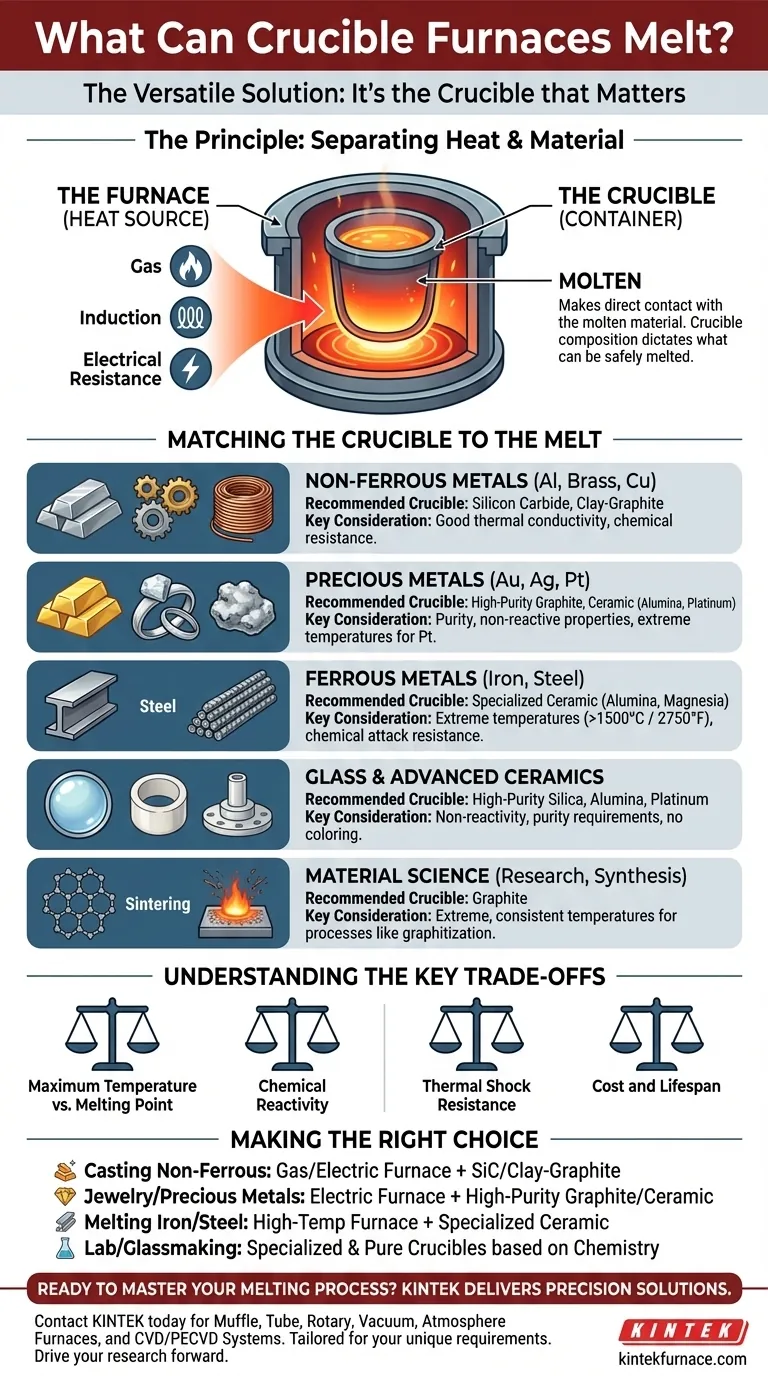

Le principe : Séparer la chaleur du matériau

Pour comprendre ce qu'un four à creuset peut faire fondre, vous devez d'abord comprendre ses deux composants essentiels. Cette conception simple est la clé de sa flexibilité.

Le rôle du four : La source de chaleur

Le four est l'enceinte isolée qui génère une chaleur extrême. Il agit comme un four, utilisant des sources comme le gaz, l'induction ou la résistance électrique pour élever la température dans sa chambre. Sa tâche principale est de fournir une chaleur contrôlée et constante.

Le rôle du creuset : Le conteneur

Le creuset est le pot amovible qui se trouve à l'intérieur du four. C'est là que le matériau est réellement placé pour être fondu. Parce que le creuset est le seul composant qui entre en contact direct avec le matériau en fusion, sa composition est le facteur le plus important.

Assortir le creuset à la fusion

La question n'est pas "que peut faire fondre le four ?" mais "de quel matériau est fait mon creuset ?". Choisir le mauvais creuset peut entraîner une fusion ratée, une contamination de votre matériau ou une défaillance dangereuse de l'équipement.

Pour les métaux non ferreux (aluminium, laiton, cuivre)

Ce sont les métaux les plus couramment fondus dans les petites fonderies et par les amateurs. Les creusets en carbure de silicium ou en argile-graphite sont le choix standard. Ils offrent une excellente conductivité thermique et une bonne résistance à l'usure chimique de ces métaux.

Pour les métaux précieux (or, argent, platine)

La pureté est la principale préoccupation lors de la fusion des métaux précieux. Les creusets en graphite de haute pureté sont souvent utilisés pour l'or et l'argent, car ils sont non réactifs et réduisent le risque de contamination. Pour les métaux du groupe du platine, qui ont des points de fusion extrêmement élevés, des creusets céramiques spécialisés ou même en platine pur peuvent être nécessaires.

Pour les métaux ferreux (fer, acier)

La fusion du fer et de l'acier nécessite des températures significativement plus élevées (au-dessus de 1500°C / 2750°F). Cela dépasse les limites de nombreux creusets standard. Des creusets céramiques spécialisés, tels que ceux fabriqués à partir d'alumine ou de magnésie, sont nécessaires pour résister à la chaleur et à l'attaque chimique de l'acier en fusion.

Pour le verre et les céramiques avancées

La fusion du verre et des céramiques techniques exige des creusets capables de supporter des températures élevées sans réagir avec la fusion ni la colorer. Selon la chimie spécifique, cela peut impliquer de la silice de haute pureté, de l'alumine, ou même des creusets coûteux en platine pour le verre de qualité optique.

Pour la science des matériaux et la recherche

Comme indiqué dans les applications de science des matériaux, les creusets en graphite sont essentiels. Leur capacité à supporter des températures extrêmes et constantes les rend idéaux pour des processus comme la graphitisation, le frittage et la synthèse de nouveaux matériaux comme le graphène.

Comprendre les compromis clés

Le choix d'un creuset implique d'équilibrer performance, coût et sécurité. Il n'existe pas de creuset unique parfait pour toutes les applications.

Température maximale vs. point de fusion

C'est la vérification la plus élémentaire. La température de service maximale du creuset doit être en toute sécurité supérieure au point de fusion du matériau que vous avez l'intention de faire fondre. Pousser un creuset au-delà de sa limite le fera échouer.

Réactivité chimique

Les matériaux en fusion sont très réactifs. Par exemple, l'aluminium en fusion est très agressif et peut dégrader certains types de creusets, entraînant une contamination de l'aluminium et une durée de vie réduite du creuset. Vous devez vous assurer que le matériau du creuset est chimiquement compatible avec la charge en fusion.

Résistance aux chocs thermiques

Un creuset subit un stress immense lorsqu'il est chauffé rapidement ou lorsqu'un matériau froid est ajouté à un creuset chaud. Une mauvaise résistance aux chocs thermiques fera craquer le creuset. Le carbure de silicium, par exemple, a une excellente résistance à cela.

Coût et durée de vie

Les creusets en céramique ou en platine haute performance peuvent être exceptionnellement chers. Pour un usage industriel ou pour les amateurs, un creuset en argile-graphite ou en carbure de silicium moins cher offre un équilibre pratique entre performance et coût pour la fusion des métaux non ferreux courants.

Faire le bon choix pour votre objectif

Votre application dicte la combinaison correcte de four et de creuset.

- Si votre objectif principal est de couler des métaux non ferreux comme l'aluminium ou le laiton : Un four à gaz ou électrique standard avec un creuset en carbure de silicium ou en argile-graphite est la norme de l'industrie.

- Si votre objectif principal est la bijouterie ou les métaux précieux à petite échelle : Un four électrique avec un creuset en graphite de haute pureté ou en céramique assurera la pureté de votre fusion.

- Si votre objectif principal est de faire fondre du fer ou de l'acier : Vous avez besoin d'un four à haute température (souvent à induction ou à gaz de forte puissance) et d'un creuset céramique spécialisé conçu pour les températures extrêmes.

- Si votre objectif principal est la recherche en laboratoire ou la fabrication de verre : Votre choix dépend entièrement de la chimie spécifique du matériau, nécessitant souvent des creusets très spécialisés et purs pour éviter toute contamination.

En fin de compte, le four à creuset est un outil polyvalent dont le plein potentiel est libéré en choisissant le bon creuset pour le travail.

Tableau récapitulatif :

| Catégorie de matériau | Exemples courants | Type de creuset recommandé | Considérations clés |

|---|---|---|---|

| Métaux non ferreux | Aluminium, Laiton, Cuivre | Carbure de silicium, Argile-graphite | Bonne conductivité thermique, résistance chimique |

| Métaux précieux | Or, Argent, Platine | Graphite de haute pureté, Céramique | Pureté, propriétés non réactives |

| Métaux ferreux | Fer, Acier | Céramique spécialisée (Alumine, Magnésie) | Températures extrêmes (>1500°C) |

| Verre & Céramiques | Verre optique, Céramiques techniques | Silice de haute pureté, Alumine, Platine | Non-réactivité, exigences de pureté |

| Science des matériaux | Synthèse de graphène, Frittage | Graphite | Températures extrêmes et constantes |

Prêt à maîtriser votre processus de fusion ?

Que vous travailliez avec des alliages courants, des métaux précieux ou des matériaux avancés, la bonne combinaison de four et de creuset est essentielle à votre succès.

KINTEK fournit des solutions de haute température de précision adaptées à vos besoins uniques. En tirant parti de notre R&D exceptionnelle et de nos capacités de fabrication internes, nous proposons :

- Fours à moufle, à tube et rotatifs pour divers besoins de traitement thermique

- Fours sous vide et sous atmosphère pour des applications en environnement contrôlé

- Systèmes CVD/PECVD pour la synthèse de matériaux avancés

- Forte capacité de personnalisation approfondie pour correspondre précisément à vos spécifications expérimentales

Notre expertise vous assure d'obtenir le système de four à creuset parfait pour vos matériaux et processus spécifiques.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions de fours avancées peuvent améliorer vos opérations de fusion et faire progresser votre recherche ou votre production.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie