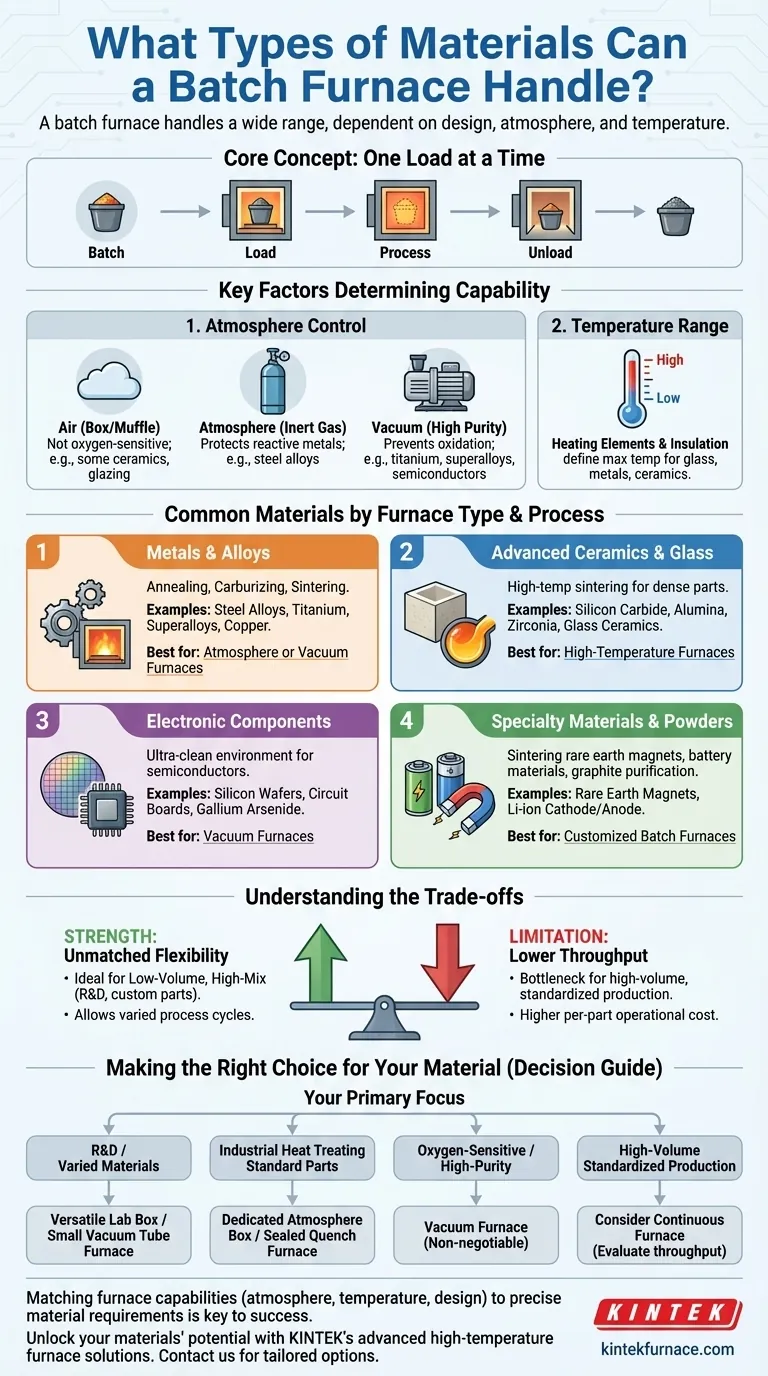

En bref, un four à soles peut traiter une gamme extrêmement large de matériaux, mais le type spécifique de matériau dépend entièrement de la conception du four. Les catégories les plus courantes comprennent les métaux et alliages (de l'acier au titane), les céramiques avancées, les composants électroniques, le verre, ainsi que divers matériaux en poudre et composites de spécialité.

Le terme « four à soles » décrit une méthode opérationnelle — le traitement des matériaux par chargement discret, un à la fois — et non une technologie spécifique. L'atmosphère contrôlée du four (air, gaz inerte ou vide) et sa plage de température sont les véritables facteurs qui déterminent les matériaux qu'il peut traiter de manière sûre et efficace.

Qu'est-ce qui définit la capacité d'un four à soles ?

Pour comprendre ce qu'un four à soles peut traiter, il faut d'abord savoir qu'il s'agit d'une catégorie large. Un four dentaire est un type de four à soles, tout comme un four industriel à vide de grande taille. Leurs capacités sont dictées par leur ingénierie spécifique.

Le concept de base : une charge à la fois

Un four à soles traite une seule charge finie de matériau du début à la fin. Ceci contraste avec un four continu, où le matériau est constamment introduit à travers différentes zones de température. Ce mode de fonctionnement par lots (batch) le rend exceptionnellement flexible.

Facteur clé 1 : Le contrôle de l'atmosphère

L'atmosphère à l'intérieur du four est la variable la plus critique. Elle empêche les réactions chimiques indésirables, comme l'oxydation, aux hautes températures.

- Fours à air (boîte/moufle) : Ce sont les types les plus simples et conviennent aux matériaux non sensibles à l'oxygène, tels que certaines céramiques pour l'émaillage ou certains métaux pour des traitements thermiques spécifiques.

- Fours à atmosphère : Ils utilisent une atmosphère contrôlée de gaz inertes (comme l'argon ou l'azote) pour protéger le matériau. Ils sont essentiels pour traiter la plupart des alliages d'acier et d'autres métaux réactifs.

- Fours à vide : Ils éliminent presque entièrement l'atmosphère. Ils offrent le plus haut niveau de pureté et sont requis pour le traitement de matériaux très réactifs comme le titane, les superalliages, les céramiques avancées et les composants semi-conducteurs.

Facteur clé 2 : La plage de température

Différents matériaux exigent des températures de traitement très variées. Les éléments chauffants et l'isolation d'un four déterminent sa température de fonctionnement maximale, ce qui à son tour dicte son adéquation pour des matériaux comme le verre, certains alliages métalliques ou les céramiques de haute pureté.

Matériaux courants par type de four

En gardant à l'esprit les principes d'atmosphère et de température, nous pouvons cartographier les matériaux aux fours à soles conçus pour les traiter.

Métaux et alliages

Les fours à soles sont une pierre angulaire de la métallurgie. Ils traitent de tout, de l'acier courant aux alliages exotiques.

Les procédés comprennent le recuit, la carburation (trempe), le revenu et le frittage de poudres métalliques. Les matériaux traités comprennent les alliages d'acier, l'acier inoxydable, les alliages de cuivre et de titane, et les superalliages. Les fours à vide sont essentiels pour les métaux sensibles à l'oxygène.

Céramiques avancées et verre

Les hautes températures requises pour le frittage rendent les fours à soles idéaux pour la production de pièces céramiques denses et à haute résistance.

Cette catégorie comprend des matériaux tels que le carbure de silicium, le nitrure de silicium, l'alumine et les blocs de zircone utilisés dans les applications dentaires et industrielles. Ils sont également utilisés pour le traitement des verres céramiques et l'application d'émaux.

Composants électroniques et semi-conducteurs

Le besoin d'un environnement ultra-propre et contrôlé rend les fours à soles sous vide essentiels dans l'industrie électronique.

Ils sont utilisés pour traiter les galettes de silicium (wafers), l'arséniure de gallium, les circuits imprimés et autres matériaux semi-conducteurs où même une contamination microscopique peut entraîner une défaillance du composant.

Matériaux et poudres de spécialité

La flexibilité du traitement par lots se prête à un large éventail d'applications spécialisées.

Cela comprend le frittage des aimants de terres rares, le traitement des matériaux de cathode/anode pour les batteries au lithium, la purification du graphite, et même le recyclage de matériaux comme les déchets de batteries ou l'affinage des crasses dans des fours rotatifs à soles spécialisés.

Comprendre les compromis

Le choix d'un four à soles implique des compromis clairs, principalement par rapport aux systèmes continus.

Le point fort : Une flexibilité inégalée

Les fours à soles sont idéaux pour la production à faible volume et à haute diversité. Ils vous permettent de traiter différents matériaux avec différents cycles de processus les uns après les autres, ce qui les rend parfaits pour la recherche et le développement, les pièces sur mesure ou les applications nécessitant des cycles très longs, comme la carburation profonde.

La limitation : Un débit inférieur

Pour la fabrication à haut volume d'une pièce unique et standardisée, un four à soles peut devenir un goulot d'étranglement. Son débit est intrinsèquement limité par le temps nécessaire pour charger, traiter, refroidir et décharger un seul lot.

La considération des coûts

Généralement, un four à soles présente un investissement initial en capital inférieur à celui d'un four continu comparable. Cependant, son coût opérationnel par pièce peut être plus élevé en raison d'une utilisation d'énergie moins efficace et d'une interaction plus manuelle par rapport à une ligne continue entièrement automatisée.

Faire le bon choix pour votre matériau

La décision ne concerne pas le fait d'utiliser un « four à soles », mais quel type spécifique de four à soles correspond à votre matériau et à votre processus.

- Si votre objectif principal est la R&D ou le traitement de matériaux variés : Un four boîte de laboratoire polyvalent ou un petit four à tube sous vide offre la plus grande flexibilité opérationnelle.

- Si votre objectif principal est le traitement thermique industriel de pièces en acier standard : Un four boîte à atmosphère dédié ou un four à trempe scellé est la norme de l'industrie.

- Si votre objectif principal est le traitement de matériaux sensibles à l'oxygène ou de haute pureté : Un four à vide est non négociable pour éviter l'oxydation et assurer l'intégrité finale de matériaux comme le titane, les superalliages ou les céramiques avancées.

- Si votre objectif principal est la production standardisée à haut volume : Vous devriez d'abord évaluer si un four continu, plutôt qu'un four à soles, convient mieux à vos objectifs de débit.

En fin de compte, faire correspondre les capacités spécifiques du four — atmosphère, température et conception — aux exigences précises de votre matériau est la clé d'un traitement thermique réussi.

Tableau récapitulatif :

| Catégorie de matériaux | Exemples courants | Type de four approprié |

|---|---|---|

| Métaux et alliages | Acier, Titane, Superalliages | Fours à atmosphère ou sous vide |

| Céramiques avancées | Carbure de silicium, Alumine | Fours à haute température |

| Composants électroniques | Galettes de silicium, Semi-conducteurs | Fours sous vide |

| Matériaux de spécialité | Aimants de terres rares, Matériaux de batterie | Fours à soles personnalisés |

Libérez le plein potentiel de vos matériaux grâce aux solutions de fours à haute température de pointe de KINTEK. En tirant parti de notre R&D exceptionnelle et de notre fabrication en interne, nous fournissons à divers laboratoires des options sur mesure telles que les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de traitement thermique !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est la nécessité d'utiliser des tubes de quartz scellés sous vide ? Assurer l'intégrité dans le traitement thermique des alliages Ti-Cu

- Quelles sont les exigences techniques qui affectent la résistance thermique externe des tubes de four ? Optimisation pour les performances à haute température

- Qu'est-ce qu'un four à tube de quartz et quelle est sa fonction principale ? Essentiel pour l'observation des matériaux en temps réel

- Comment nettoyer un four à tube en quartz ? Étapes essentielles pour un entretien sûr et sans contamination

- Quelles sont les caractéristiques clés d'un four tubulaire à quartz ? Découvrez la précision haute température pour votre laboratoire