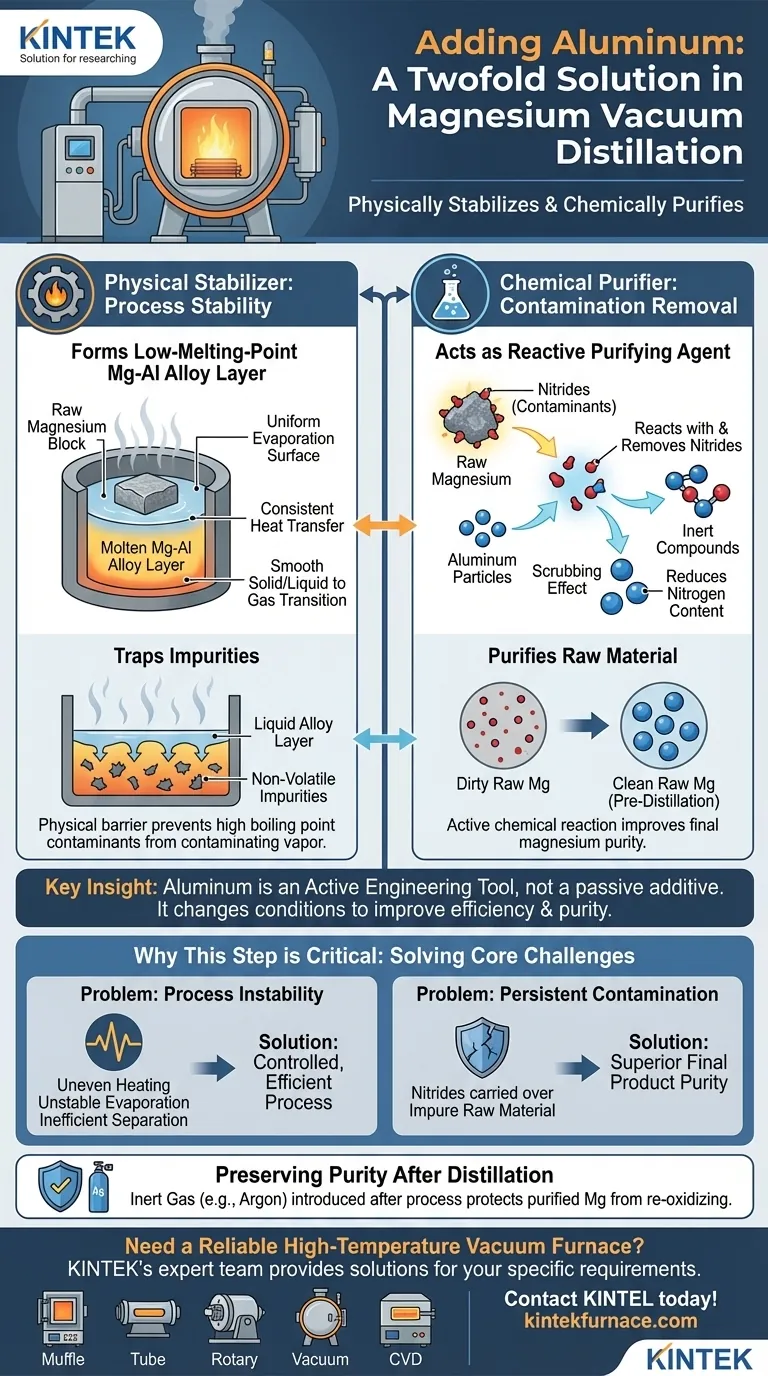

Le but de l'ajout d'aluminium lors de la distillation sous vide du magnésium est double : il stabilise physiquement le processus d'évaporation et purifie chimiquement la matière première. L'aluminium forme un alliage liquide à bas point de fusion avec le magnésium, ce qui crée une surface uniforme pour l'évaporation et piège les impuretés, tout en réagissant avec les nitrures indésirables pour les éliminer.

L'idée clé est que l'aluminium n'est pas un additif passif mais un outil d'ingénierie actif. Il modifie fondamentalement les conditions physiques et chimiques à l'intérieur du four pour améliorer à la fois l'efficacité de la distillation et la pureté du produit final de magnésium.

Le double rôle de l'aluminium dans la distillation du magnésium

Pour comprendre la valeur de l'aluminium, il faut reconnaître qu'il résout deux problèmes distincts simultanément. L'un est un défi physique lié à la stabilité du processus, et l'autre est un défi chimique lié à la contamination.

Création d'une interface d'évaporation stable

Le premier rôle de l'aluminium est de former un alliage magnésium-aluminium à bas point de fusion.

Cet alliage liquide s'étale à la surface du magnésium brut, créant une interface stable et uniforme. Sous vide, une évaporation constante est critique, et cette couche liquide assure un transfert de chaleur uniforme et une transition douce du magnésium de l'état solide ou liquide à l'état gazeux.

De plus, cette couche en fusion agit comme une barrière physique, piégeant d'autres impuretés ayant des points d'ébullition plus élevés et les empêchant de contaminer le flux de vapeur.

Agir comme agent de purification chimique

Le second rôle de l'aluminium est d'agir comme agent de purification réactif.

Le magnésium brut contient souvent des contaminants, en particulier des nitrures, à sa surface. Ces composés peuvent compromettre la qualité du produit final.

L'aluminium réagit activement avec ces nitrures, les éliminant efficacement de la matière première. Cette réaction chimique réduit la teneur finale en azote et améliore considérablement la pureté globale du magnésium distillé.

Pourquoi cette étape est critique : résoudre les défis fondamentaux

L'ajout d'aluminium n'est pas seulement une optimisation ; il répond aux défis fondamentaux inhérents au processus de distillation sous vide, garantissant un résultat plus fiable et de meilleure qualité.

Le problème de l'instabilité du processus

La distillation sous vide sépare les matériaux en fonction de leurs différents points d'ébullition à basse pression. Toute incohérence dans la surface de la matière première peut entraîner un chauffage inégal, des taux d'évaporation instables et une séparation inefficace.

La couche d'alliage liquide Mg-Al résout directement ce problème en créant une surface homogène et prévisible, transformant un processus instable en un processus contrôlé et efficace.

La menace persistante de contamination

L'obtention d'une grande pureté est le but principal de la distillation. Cependant, faire simplement bouillir le magnésium ne suffit pas si certains contaminants peuvent être entraînés dans la vapeur ou si la matière première elle-même n'est pas correctement préparée.

En éliminant chimiquement les nitrures avant même que le magnésium ne s'évapore, l'ajout d'aluminium garantit que le processus de purification commence avec une matière source plus propre, conduisant à un produit final supérieur.

Préserver la pureté après distillation

L'accent mis sur la pureté s'étend au-delà de la distillation elle-même. Bien que non lié à l'aluminium, il est important de noter qu'un gaz inerte tel que l'argon est introduit une fois le processus terminé.

Cette étape protège le magnésium chaud, hautement réactif et nouvellement purifié de la ré-oxydation lorsqu'il entre en contact avec tout oxygène résiduel, préservant ainsi la pureté qui vient d'être atteinte.

Faire le bon choix pour votre objectif

L'utilisation de l'aluminium est une décision délibérée visant des améliorations spécifiques du processus. Comprendre ses fonctions vous permet d'optimiser pour votre objectif principal.

- Si votre objectif principal est l'efficacité et la stabilité du processus : L'essentiel est d'utiliser l'aluminium pour former une couche d'alliage liquide, qui garantit une évaporation uniforme et piège physiquement les impuretés non volatiles.

- Si votre objectif principal est de maximiser la pureté du produit : La fonction cruciale est la réactivité chimique de l'aluminium, qui élimine activement les contaminants nitrures du magnésium brut avant le début de la distillation.

En fin de compte, l'ajout d'aluminium est une étape essentielle qui transforme la distillation du magnésium d'une simple séparation en un processus de purification hautement contrôlé et efficace.

Tableau récapitulatif :

| Rôle de l'aluminium | Fonction clé | Bénéfice |

|---|---|---|

| Stabilisateur physique | Forme une couche d'alliage Mg-Al à bas point de fusion | Crée une surface d'évaporation uniforme, piège les impuretés |

| Purificateur chimique | Réagit avec les contaminants nitrures et les élimine | Augmente considérablement la pureté finale du magnésium |

| Impact global | Résout les défis fondamentaux d'instabilité et de contamination | Permet un processus de purification hautement contrôlé et efficace |

Besoin d'un four sous vide haute température fiable pour vos processus de distillation ou de purification ?

Tout comme l'aluminium est un outil essentiel pour purifier le magnésium, le four adapté est la base de l'ensemble de votre processus thermique. L'obtention de résultats de haute pureté nécessite un contrôle précis de la température et un environnement sous vide stable.

L'équipe R&D et de fabrication experte de KINTEK fournit les solutions thermiques sur lesquelles vous pouvez compter. Nous proposons une gamme de fours haute température, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour répondre à vos besoins d'application uniques, que vous raffiniez des métaux, développiez de nouveaux matériaux ou meniez des recherches critiques.

Laissez-nous vous aider à construire un processus plus efficace et plus fiable. Contactez KINTEL dès aujourd'hui pour discuter de vos exigences spécifiques et de la manière dont notre expertise peut bénéficier à votre projet.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quel est le but du recuit sous vide moyen des ampoules de travail ? Assurer une diffusion pure à haute température