L'environnement sous vide agit comme un bouclier protecteur essentiel et un facilitateur de la densification physique. Sa fonction principale lors du frittage des céramiques SiC/ZTA (carbure de silicium/alumine renforcée par de la zircone) est de contrôler strictement l'atmosphère chimique, en empêchant l'oxydation des composants non oxydes et de l'équipement de traitement lui-même.

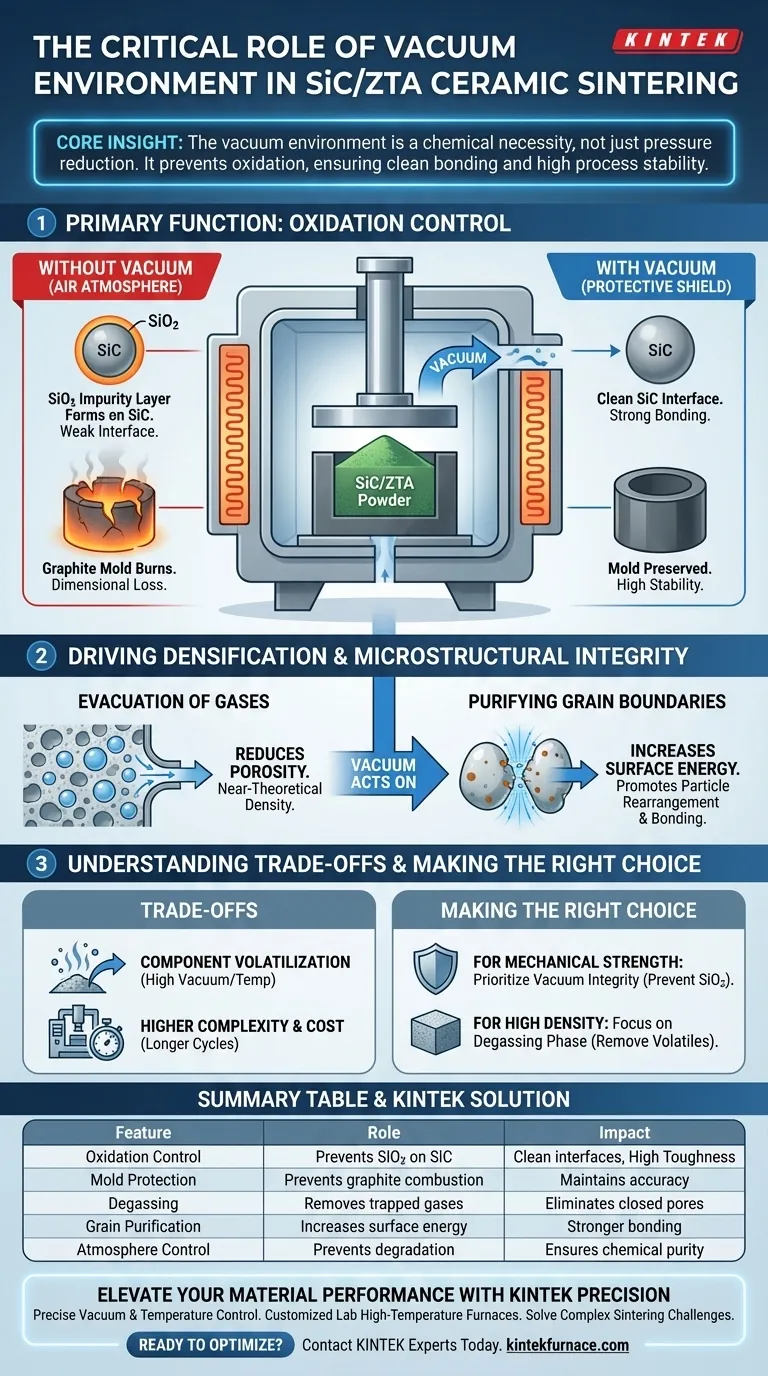

Idée clé : L'environnement sous vide ne se limite pas à une réduction de pression ; c'est une nécessité chimique. Il empêche la formation de couches de silice fragiles sur les particules de SiC et protège les moules en graphite de la combustion, garantissant une liaison interfaciale propre et une grande stabilité du processus.

La fonction principale : le contrôle de l'oxydation

Le "besoin de surface" le plus immédiat dans le frittage des composites SiC/ZTA est d'empêcher la dégradation chimique des matériaux qui sont instables à l'air à haute température.

Protection des composants non oxydes (SiC)

L'inclusion de carbure de silicium (SiC) dans une matrice ZTA assure le renforcement, mais le SiC est très sensible à l'oxydation.

En présence d'oxygène, les surfaces des particules de SiC forment des couches d'impuretés de silice (SiO2). L'environnement sous vide supprime efficacement cette réaction. En empêchant cette couche de silice, le vide assure une interface "propre" entre le SiC et la matrice ZTA, ce qui est vital pour le transfert mécanique des contraintes et la ténacité globale de la céramique.

Préservation du moule en graphite

Le pressage à chaud sous vide utilise presque exclusivement des moules en graphite en raison de leur stabilité thermique et de leur conductivité électrique.

Cependant, le graphite s'oxyde rapidement (brûle) à l'air aux températures de frittage. L'environnement sous vide est essentiel pour éviter les dommages oxydatifs au moule. Cela préserve la précision dimensionnelle du composant et empêche la défaillance du moule, assurant ainsi la stabilité du processus.

Favoriser la densification et l'intégrité microstructurale

Au-delà de la protection, le vide répond à un "besoin profond" en modifiant la thermodynamique et la cinétique du processus de frittage pour maximiser la densité.

Évacuation des gaz adsorbés et volatils

Les poudres céramiques brutes adsorbent naturellement des gaz à leur surface, et les réactions chimiques pendant le chauffage peuvent générer des sous-produits volatils.

Si ces gaz ne sont pas éliminés, ils sont piégés, formant des pores fermés qui affaiblissent le produit final. L'environnement sous vide extrait activement ces impuretés résiduelles et ces gaz adsorbés des interstices de la poudre. Cette réduction de la porosité est décisive pour atteindre une densité proche de la théorique.

Purification des joints de grains

Le vide aide à la volatilisation ou à la réduction des couches d'oxyde de surface existantes sur les particules brutes.

En nettoyant les surfaces des particules, le vide purifie les joints de grains et augmente l'énergie de surface. Une énergie de surface plus élevée améliore la "force motrice du frittage", favorisant le réarrangement des particules et une liaison plus forte entre les grains de SiC et de ZTA.

Comprendre les compromis

Bien qu'un environnement sous vide soit essentiel pour le SiC/ZTA, il introduit des contraintes de traitement spécifiques qui doivent être gérées.

Volatilisation des composants

Le vide abaisse le point d'ébullition/sublimation des matériaux.

Si le niveau de vide est trop élevé (pression trop basse) par rapport à la température, les constituants ayant des pressions de vapeur élevées peuvent se décomposer ou se volatiliser au lieu de se fritter. Bien que le SiC et le ZTA soient généralement stables, un contrôle précis du niveau de vide est nécessaire pour éviter la dégradation de surface ou les changements stœchiométriques dans la matrice céramique.

Complexité et coût

Le pressage à chaud sous vide est intrinsèquement un processus discontinu qui nécessite des systèmes d'étanchéité et de pompage sophistiqués.

Contrairement au frittage atmosphérique continu, les temps de cycle sont plus longs et l'équipement est considérablement plus cher. Cela rend le processus le mieux adapté aux applications haute performance où la qualité du matériau justifie les coûts opérationnels accrus.

Faire le bon choix pour votre objectif

Lors de la configuration de vos paramètres de frittage pour les céramiques SiC/ZTA, alignez votre stratégie de vide sur vos objectifs matériels spécifiques.

- Si votre objectif principal est la résistance mécanique : Privilégiez l'intégrité du vide pour éviter la formation de couches de silice sur le SiC, garantissant ainsi une résistance maximale de la liaison interfaciale.

- Si votre objectif principal est une densité élevée : Concentrez-vous sur le rôle du vide dans la phase de "dégazage" pour évacuer complètement les gaz adsorbés avant que les pores ne se referment.

L'environnement sous vide est le catalyseur fondamental qui transforme les poudres réactives en un composite haute performance chimiquement pur et structurellement dense.

Tableau récapitulatif :

| Caractéristique | Rôle dans le frittage du SiC/ZTA | Impact sur la céramique finale |

|---|---|---|

| Contrôle de l'oxydation | Empêche la formation de SiO2 sur les particules de SiC | Assure des interfaces propres et une ténacité élevée |

| Protection du moule | Empêche la combustion du moule en graphite | Maintient la précision dimensionnelle et la stabilité |

| Dégazage | Élimine les gaz adsorbés et les volatils | Élimine les pores fermés pour une densité proche de la théorique |

| Purification des grains | Augmente l'énergie de surface des particules | Favorise une liaison plus forte et un frittage plus rapide |

| Contrôle de l'atmosphère | Empêche la dégradation des non-oxydes | Assure la pureté chimique de la matrice composite |

Élevez les performances de vos matériaux avec KINTEK Precision

Atteindre une densité proche de la théorique dans les céramiques SiC/ZTA nécessite un contrôle précis des paramètres de vide et de température. KINTEK fournit des systèmes de vide, de pressage à chaud et de CVD de pointe, conçus pour résoudre vos défis de frittage les plus complexes. Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours haute température de laboratoire personnalisables permettent aux chercheurs et aux fabricants de produire facilement des composites chimiquement purs et haute performance.

Prêt à optimiser votre processus de frittage ?

Contactez les experts KINTEK dès aujourd'hui

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quels sont les principaux avantages du pressage à chaud ? Atteignez une densité et une résistance supérieures pour les matériaux haute performance

- Pourquoi un environnement de vide poussé est-il requis dans une presse à chaud pour le verre métallique ? Assurer la pureté et la densité

- Pourquoi est-il nécessaire de maintenir un environnement de vide poussé lors du frittage par plasma pulsé (SPS) du SiC ? Clé pour les céramiques à haute densité

- Quels sont les inconvénients du pressage à chaud par rapport au compactage à froid et au frittage ? Coûts plus élevés et taux de production inférieurs

- Quels sont les avantages techniques de l'utilisation du frittage par courant pulsé (PCS) pour Ag2S1-xTex ? Optimisez votre microstructure

- Qu'est-ce que le processus de pressage à chaud dans la densification des matériaux ? Atteignez une densité supérieure pour les matériaux avancés

- Quel est le but du dégazage à haute température dans un four sous vide avant le pressage à chaud des poudres d'alliage Al-Cu ? Assurer une densité et une résistance maximales

- Quelle est l'importance de l'utilisation d'un four de brasage par pressage à chaud à haute température dans les têtes de capteurs MgO ? Guide d'expert