Le dégazage à haute température est une étape de purification obligatoire conçue pour éliminer les contaminants volatils de la surface des particules de poudre d'alliage Al-Cu avant la consolidation. Son objectif immédiat est d'éliminer l'humidité, les gaz adsorbés et les résidus des agents de contrôle de procédé qui seraient autrement piégés à l'intérieur du matériau.

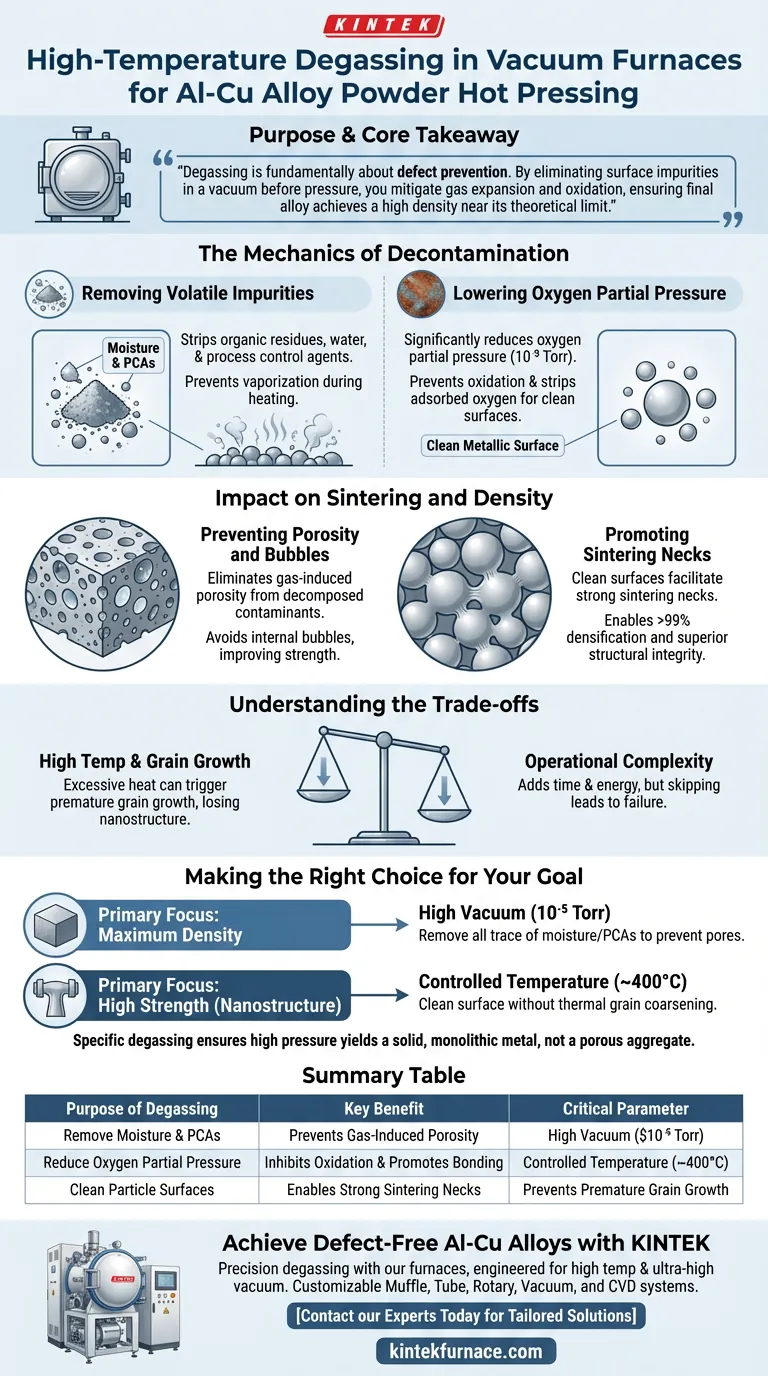

Le point essentiel à retenir Le dégazage vise fondamentalement la prévention des défauts. En éliminant les impuretés de surface sous vide avant l'application de pression, vous atténuez le risque d'expansion des gaz et d'oxydation, garantissant que l'alliage final atteigne une densité élevée proche de sa limite théorique.

Les mécanismes de décontamination

Élimination des impuretés volatiles

Les poudres métalliques, en particulier celles traitées par broyage à billes, retiennent souvent des agents de contrôle de procédé (ACP) et l'humidité ambiante à leur surface.

Si ces résidus organiques et molécules d'eau ne sont pas éliminés, ils se vaporiseront pendant la phase de chauffage du pressage à chaud.

Le dégazage à des températures (par exemple, 400°C) permet à ces substances volatiles de se désorber et d'être évacuées par le système de vide avant le compactage de la poudre.

Abaissement de la pression partielle d'oxygène

L'aluminium et le cuivre sont sensibles à l'oxydation, qui crée des couches limites fragiles entre les particules.

Un environnement sous vide (par exemple, $10^{-5}$ Torr) réduit considérablement la pression partielle d'oxygène.

Cela empêche une oxydation supplémentaire de la poudre métallique et aide à éliminer l'oxygène adsorbé existant, laissant une surface métallique propre prête à se lier.

Impact sur le frittage et la densité

Prévention de la porosité et des bulles

Le besoin profond le plus critique auquel répond le dégazage est la prévention de la porosité induite par les gaz.

Si des contaminants restent sur la poudre pendant la phase de consolidation sous haute pression, ils se décomposent en gaz qui sont piégés à l'intérieur du métal en cours de solidification.

Cela entraîne des bulles internes ou des pores qui réduisent considérablement la résistance mécanique et la durée de vie en fatigue du composant final.

Promotion des cols de frittage

La consolidation à haute densité nécessite une diffusion efficace des particules les unes dans les autres.

Des surfaces propres et dégazées facilitent la formation de cols de frittage solides entre les particules.

Ce contact métal-métal direct permet au matériau d'atteindre des niveaux de densification supérieurs à 99%, assurant une intégrité structurelle supérieure.

Comprendre les compromis

Équilibrer température et croissance des grains

Bien que des températures élevées soient nécessaires pour éliminer les impuretés tenaces, une chaleur excessive avant le pressage peut être préjudiciable.

Une exposition prolongée à une chaleur élevée pendant le dégazage peut déclencher une croissance prématurée des grains, entraînant une perte de la structure nanocristalline du matériau avant même son pressage.

Complexité opérationnelle

L'ajout d'un cycle de dégazage dédié augmente le temps de traitement total et la consommation d'énergie.

Cependant, sauter cette étape pour gagner du temps conduit presque invariablement à une défaillance structurelle due à des cloques ou à une faible densité dans la pièce finie.

Faire le bon choix pour votre objectif

Pour optimiser la production de votre alliage Al-Cu, alignez vos paramètres de processus sur vos objectifs de performance spécifiques :

- Si votre objectif principal est la densité maximale : Assurez-vous que le niveau de vide est élevé (10⁻⁵ Torr ou mieux) pour éliminer toute trace d'humidité et de résidus d'ACP, empêchant la formation de pores.

- Si votre objectif principal est une résistance élevée (nanostructure) : Maintenez la température de dégazage strictement contrôlée (environ 400°C) pour nettoyer la surface sans déclencher le grossissement thermique des grains.

En fin de compte, un dégazage spécifique garantit que la haute pression appliquée plus tard donne un métal solide et monolithique plutôt qu'un agrégat poreux et fragile.

Tableau récapitulatif :

| Objectif du dégazage | Bénéfice clé | Paramètre critique |

|---|---|---|

| Éliminer l'humidité et les ACP | Prévient la porosité induite par les gaz | Vide élevé (par exemple, 10⁻⁵ Torr) |

| Réduire la pression partielle d'oxygène | Inhibe l'oxydation et favorise la liaison | Température contrôlée (par exemple, 400°C) |

| Nettoyer les surfaces des particules | Permet des cols de frittage solides | Prévient la croissance prématurée des grains |

Obtenez des alliages Al-Cu sans défaut avec KINTEK

La perfection de votre processus de pressage à chaud commence par un dégazage précis. Nos fours sous vide sont conçus pour fournir la combinaison critique de haute température et de vide ultra-élevé nécessaire pour éliminer les contaminants volatils, prévenir la porosité et garantir que vos matériaux atteignent une densité et une résistance maximales.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous personnalisables pour des besoins uniques tels que la préservation de la nanostructure dans les alliages Al-Cu.

Optimisons votre processus de matériaux. Contactez nos experts dès aujourd'hui pour une solution adaptée à vos objectifs de recherche et de production.

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Qu'est-ce que le pressage à chaud et comment fonctionne-t-il ? Obtenez une densité et une résistance matérielles supérieures

- Quel est le rôle principal d'un four de frittage sous vide (VHP) ? Atteindre une transmission infrarouge maximale dans les céramiques de ZnS

- Pourquoi les matériaux de moule dans les systèmes FAST/SPS doivent-ils posséder une résistance mécanique élevée ? Assurer la sécurité et la précision

- Quels sont les avantages de l'utilisation d'un équipement d'emboutissage à chaud pour l'alliage TC4 ? Obtenir des pièces lisses et sans plis

- Quelle est la fonction principale du film de graphite dans le système FAST ? Optimisez votre frittage et la protection de vos outils

- Comment l'environnement sous vide facilite-t-il la densification des céramiques de ZnS ? Débloquez le frittage liquide haute performance

- Quels sont les avantages des systèmes SPS/FAST de paillasse pour la R&D sur le titane ? Accélérez votre ingénierie microstructurale

- Quels sont les avantages de traitement du RHS ou du SPS pour les composites d'aluminium A357 ? Atteindre une densité quasi complète plus rapidement